Specjalna wtryskarka do ciekłego silikonu wykorzystuje płynne akcesoria, takie jak pompy olejowe, z...

Kategoria produktu

Wtryskarka LSR Producenci

-

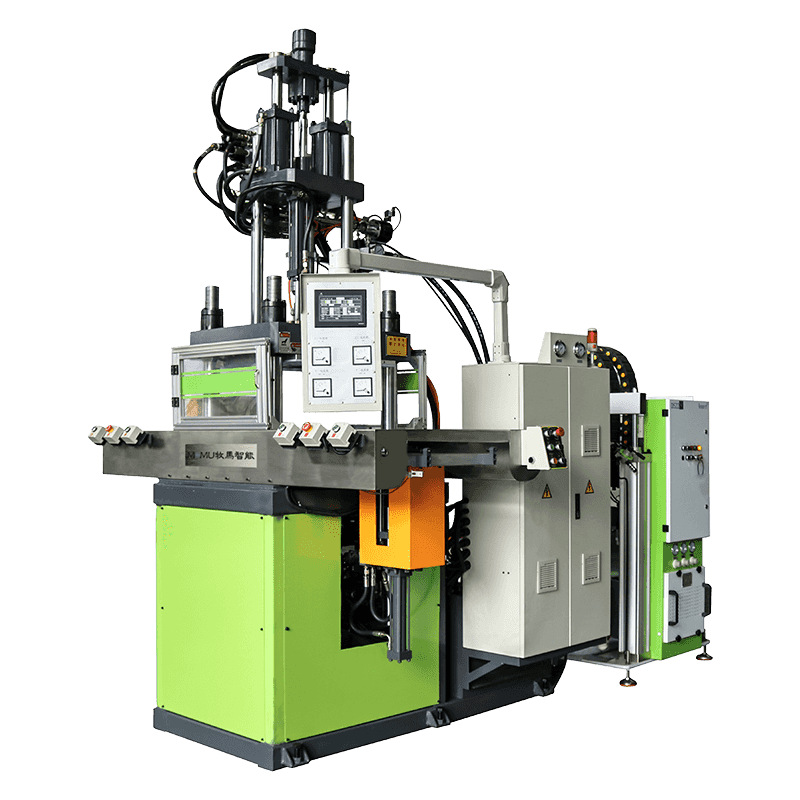

Specjalna wtryskarka do płynnego silikonu

Specjalna wtryskarka do ciekłego silikonu wykorzystuje płynne akcesoria, takie jak pompy olejowe,

-

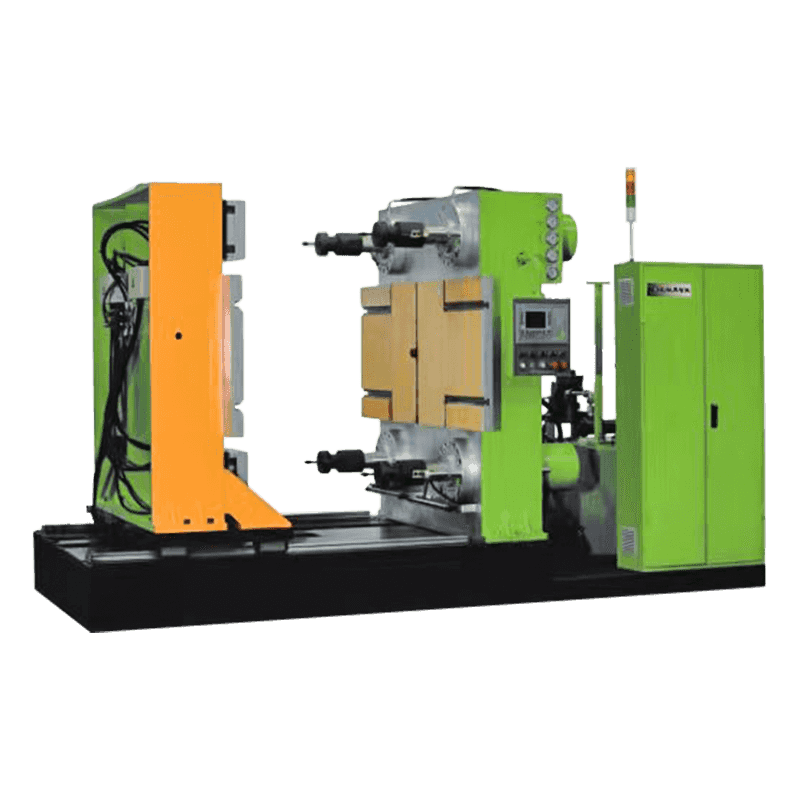

Maszyna do zaciskania form z płynnym silikonem

Nowe maszyny do zamykania form z płynnym silikonem serii TYM wykorzystują zaawansowane komputery

-

Maszyna do zaciskania form z płynnym silikonem

Czytaj więcejNowe maszyny do zamykania form z płynnym silikonem serii TYM wykorzystują zaawansowane komputery st...

Profesjonalny producent maszyn do formowania gumy i tworzyw sztucznych

Zajmuje się głównie badaniami, rozwojem i produkcją maszyn do wtryskiwania gumy, wtryskarek silikonu, maszyn do wulkanizacji próżniowej, maszyn do wulkanizacji płyt oraz bakelitu, BMC i innych precyzyjnych urządzeń do formowania wtryskowego. Po latach rozwoju firma stała się siłą badawczo-rozwojową, zaawansowanym systemem zarządzania jakością, tworzeniem niezależnych innowacji, technologią jako podstawową konkurencyjnością przedsiębiorstw produkujących maszyny do gumy. Jakość produktu jest podstawą przetrwania przedsiębiorstwa, aby w pełni zapewnić stabilność i żywotność maszyny, z jednej strony firma nawiązała bliską współpracę ze światowym gigantem kontroli płynów Bosch, japońskim Yuken, Siemens i kluczowymi części do urządzeń elektrycznych, hydraulicznych i uszczelnień pochodzą z importu; z drugiej strony zorganizuj dział badań i rozwoju z wieloma instytutami badawczymi, zastosuj europejską zaawansowaną technologię, zoptymalizuj projekt produktu i w połączeniu z wieloletnim praktycznym doświadczeniem, spraw, aby produkt był rozsądny, bezpieczny i wydajny, aby zapewnić użytkownikom odpowiednie precyzyjna wtryskarka.

Wchodzić Skontaktuj się z nami.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

CZYTAJ WIĘCEJ -

Maszyny do mocowania form z płynnym silikonem to specjalistyczny sprzęt używany do precyzyjnego formowania prod...

CZYTAJ WIĘCEJ -

Maszyna do mocowania form z ciekłego silikonu to wyspecjalizowane urządzenie stosowane w procesach formowania ciekłej...

CZYTAJ WIĘCEJ -

A maszyna do zamykania form z płynnym silikonem odgrywa kluczową rolę w produkcji ciekłego kauczuku silikonowe...

CZYTAJ WIĘCEJ

Jakie są zalety stosowania systemu odmierzania mieszanki i dozowania (MMD) we wtryskarce LSR?