A maszyna do zamykania form z płynnym silikonem odgrywa kluczową rolę w produkcji ciekłego kauczuku silikonowego (LSR), bezpośrednio wpływając na wydajność produkcji, jakość produktu i stabilność operacyjną. W przeciwieństwie do konwencjonalnych urządzeń do formowania gumy, przetwarzanie LSR wymaga precyzyjnej kontroli siły zwarcia, stabilności wtrysku, zarządzania temperaturą i automatyzacji. Wybór maszyny o odpowiednich funkcjach zapewnia spójne cykle formowania, zmniejszenie strat materiału i długoterminową efektywność kosztową. W tym artykule omówiono kluczowe cechy, jakie powinna posiadać maszyna do zamykania form z płynnym silikonem, aby zapewniać wydajną, niezawodną i skalowalną produkcję.

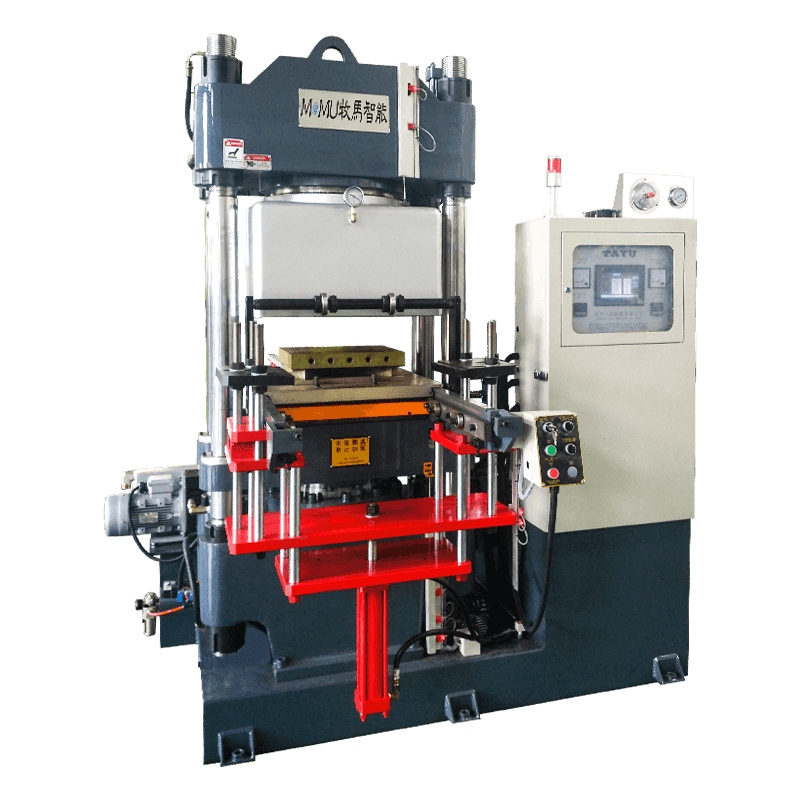

Stabilny i precyzyjnie kontrolowany system mocowania

System mocowania jest podstawą każdej maszyny do mocowania form z płynnym silikonem. Materiały LSR mają niską lepkość i łatwo płyną, przez co są podatne na odpryski, jeśli siła mocowania jest niewystarczająca lub niestabilna. Wysokiej jakości maszyna musi zapewniać stały i równomiernie rozłożony nacisk zwarcia w całym cyklu formowania. Precyzyjne sterowanie zapewnia szczelność formy bez nadmiernej siły, która mogłaby uszkodzić formę lub zwiększyć zużycie energii.

Zaawansowane systemy mocowania często wykorzystują mechanizmy napędzane serwo lub hybrydowe mechanizmy hydrauliczno-serwo. Systemy te umożliwiają precyzyjną regulację siły zwarcia w oparciu o rozmiar formy, liczbę wnęk i geometrię produktu. Zdolność do utrzymania powtarzalnej dokładności mocowania poprawia spójność części i zmniejsza ryzyko defektów, szczególnie w przypadku produktów silikonowych o dużej objętości lub cienkościennych.

Wysoka precyzja wtrysku i możliwości dozowania

Efektywna produkcja LSR zależy w dużej mierze od dokładnego wtrysku i dozowania składników silikonowych. Maszyna do zamykania form z płynnym silikonem powinna płynnie integrować się z precyzyjną jednostką wtryskową LSR, która kontroluje wielkość wtrysku, prędkość wtrysku i ciśnienie. Nawet niewielkie różnice w dozowaniu mogą prowadzić do niepełnego napełnienia, uwięzienia powietrza lub niespójnych właściwości mechanicznych gotowych części.

![]()

Maszyny zaprojektowane z myślą o wydajnej produkcji często obsługują systemy sterowania w pętli zamkniętej, które w sposób ciągły monitorują parametry wtrysku. Zapewnia to stabilny przepływ ciekłego silikonu do wnęk formy, poprawiając wydajność i redukując ilość odpadów. Dla producentów produkujących części silikonowe do zastosowań medycznych, elektronicznych lub motoryzacyjnych, dokładność wtrysku jest szczególnie istotna dla zachowania wąskich tolerancji.

Zoptymalizowana kontrola temperatury formy

Kontrola temperatury jest jedną z najważniejszych cech maszyny do zamykania form z płynnym silikonem. LSR utwardza się pod wpływem ciepła, a nierówne temperatury formy mogą powodować nierównomierne utwardzanie, wady powierzchni lub niestabilność wymiarową. Wydajna maszyna musi zapewniać równomierne ogrzewanie wszystkich stref formy i utrzymywać stabilną temperaturę przez cały czas ciągłej produkcji.

Nowoczesne maszyny często zawierają wielostrefowe interfejsy kontroli temperatury, które umożliwiają operatorom precyzyjne dostrojenie parametrów ogrzewania dla różnych sekcji formy. Możliwość ta jest szczególnie przydatna w przypadku skomplikowanych form lub produktów o różnej grubości ścianek. Niezawodna kontrola temperatury skraca czas utwardzania, poprawia wydajność cyklu i poprawia ogólną jakość produktu.

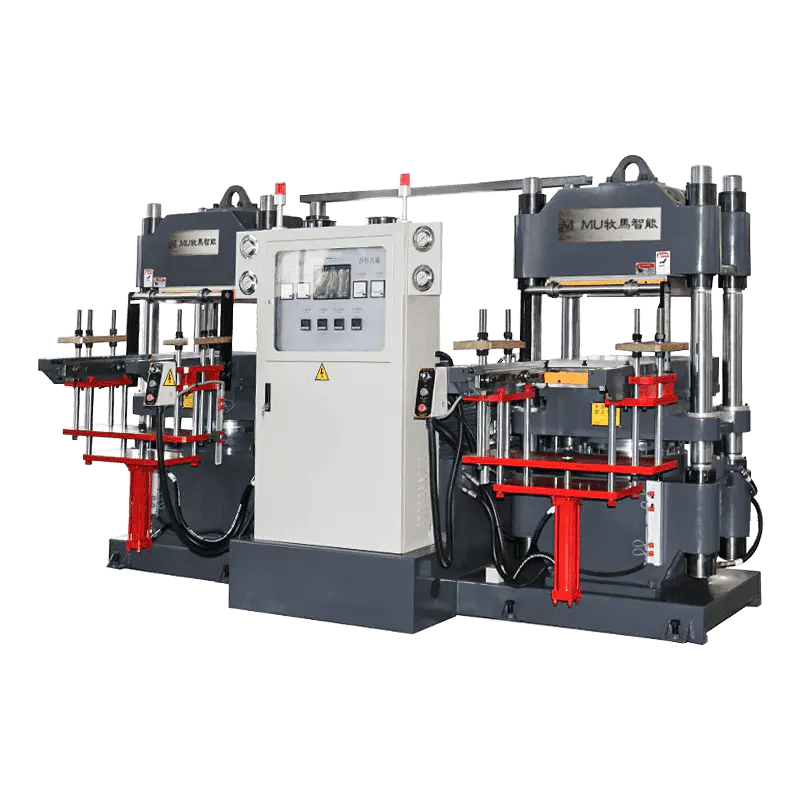

Automatyka i Inteligentny System Sterowania

Automatyzacja jest kluczową cechą poprawiającą wydajność operacji formowania ciekłego silikonu. Dobrze zaprojektowana maszyna do zamykania form z płynnego silikonu powinna być wyposażona w inteligentny system sterowania, który integruje procesy mocowania, wtryskiwania, utwardzania i wyjmowania z formy. Automatyzacja minimalizuje interwencję ręczną, zmniejsza błędy operatora i zapewnia stałe czasy cykli.

Interfejsy HMI z ekranem dotykowym i intuicyjnymi interfejsami umożliwiają operatorom łatwe ustawianie, przechowywanie i przywoływanie parametrów procesu. Zaawansowane systemy obsługują także monitorowanie w czasie rzeczywistym, powiadomienia o alarmach i rejestrację danych produkcyjnych. Funkcje te pomagają producentom optymalizować procesy, szybko rozwiązywać problemy i utrzymywać stabilną wydajność podczas długich serii produkcyjnych.

Szybka i stała wydajność w czasie cyklu

Efektywność czasowa cyklu bezpośrednio wpływa na zdolność produkcyjną i koszt jednostkowy. Zaprojektowana z myślą o wydajności maszyna do zamykania form na płynny silikon musi umożliwiać szybkie otwieranie i zamykanie formy, zsynchronizowane wtryskiwanie i stabilne cykle utwardzania. Szybkie serwomechanizmy i zoptymalizowane obwody hydrauliczne pomagają skrócić czas nieprodukcyjny bez utraty precyzji.

Stałe czasy cykli są tak samo ważne jak krótkie. Różnice w wydajności cykli mogą prowadzić do niespójnego utwardzania i jakości części. Maszyny wyposażone w zaawansowane systemy sterowania ruchem i sprzężenia zwrotnego utrzymują powtarzalne taktowanie, umożliwiając przewidywalną wydajność i łatwiejsze planowanie produkcji.

Redukcja odpadów materiałowych i czyste projektowanie produkcji

Ciekłe materiały silikonowe są stosunkowo drogie, dlatego minimalizacja odpadów ma kluczowe znaczenie dla opłacalnej produkcji. Wysokowydajna maszyna do zamykania form z płynnym silikonem powinna zapewniać precyzyjną kontrolę śrutu, kompatybilność z zimnymi kanałami i zoptymalizowane uszczelnienie formy w celu ograniczenia wypływu i nadmiaru materiału.

Ważny jest również czysty projekt produkcji, szczególnie w przypadku produktów silikonowych do zastosowań medycznych, pielęgnacyjnych i przeznaczonych do kontaktu z żywnością. Maszyny z zamkniętymi obszarami mocowania, gładkimi powierzchniami i łatwymi w czyszczeniu konstrukcjami pomagają utrzymać higieniczne środowisko produkcyjne i spełniają standardy branżowe.

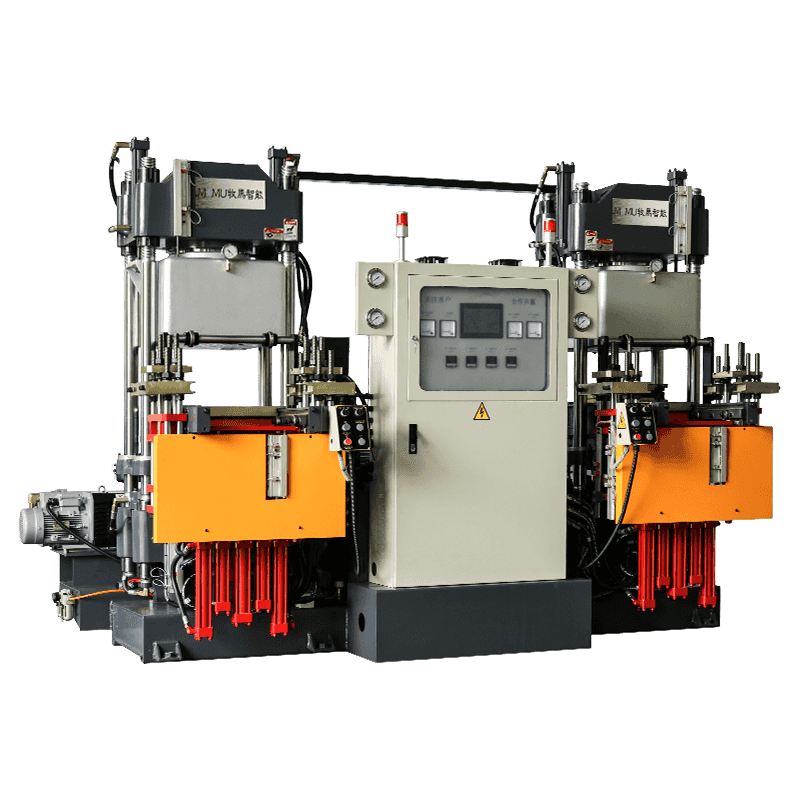

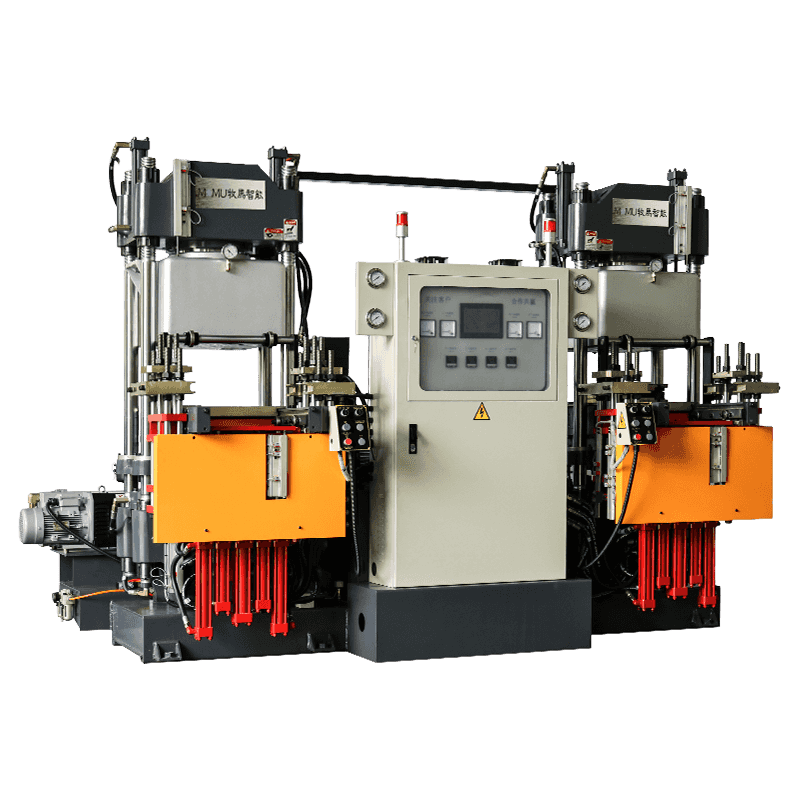

Elastyczna kompatybilność form i możliwość adaptacji

Wydajność produkcji poprawia się, gdy maszyna może obsługiwać różne formy i typy produktów przy minimalnym czasie przezbrajania. Wszechstronna maszyna do zamykania form z płynnym silikonem powinna obsługiwać formy o różnych rozmiarach, grubościach i konfiguracjach wnęk. Regulowany odstęp płyt i modułowa konstrukcja mocowania ułatwiają dostosowanie do zmieniających się wymagań produkcyjnych.

Ta elastyczność jest szczególnie cenna dla producentów obsługujących wiele branż lub produkujących niestandardowe części silikonowe. Możliwość szybkiej zmiany formy skraca czas przestojów i umożliwia szybszą reakcję na nowe zamówienia lub zmiany projektowe.

Efektywność energetyczna i kontrola kosztów operacyjnych

Zużycie energii jest głównym czynnikiem wpływającym na długoterminową wydajność produkcji. Nowoczesne maszyny do mocowania form na płynny silikon często wykorzystują systemy z serwonapędem, które zużywają energię tylko wtedy, gdy wymagany jest ruch. W porównaniu z tradycyjnymi układami hydraulicznymi, technologia serwo znacznie zmniejsza zużycie energii elektrycznej i wytwarzanie ciepła.

Niższe zużycie energii nie tylko zmniejsza koszty operacyjne, ale także poprawia stabilność maszyny poprzez minimalizację wahań termicznych. Producentom prowadzącym produkcję ciągłą lub masową energooszczędne maszyny oferują wyraźne korzyści ekonomiczne i środowiskowe.

Funkcje bezpieczeństwa i ochrona operatora

Wydajne środowisko produkcyjne musi być również bezpieczne. Niezawodna maszyna do zamykania form na płynny silikon powinna zawierać wszechstronne funkcje bezpieczeństwa, takie jak kurtyny świetlne, systemy zatrzymywania awaryjnego, monitorowanie ciśnienia i blokady bezpieczeństwa. Funkcje te chronią operatorów, jednocześnie umożliwiając płynną i nieprzerwaną produkcję.

Dobrze zaprojektowane systemy bezpieczeństwa zmniejszają ryzyko wypadków i uszkodzeń sprzętu, przyczyniając się do stabilnej, długotrwałej pracy. Kiedy bezpieczeństwo i wydajność zostaną skutecznie zintegrowane, linie produkcyjne mogą z pewnością pracować z optymalną prędkością.

Łatwość konserwacji i długoterminowa niezawodność

Wydajność konserwacji ma bezpośredni wpływ na czas sprawności maszyny i ogólną produktywność. Maszyna do zamykania form z płynnym silikonem, zaprojektowana z myślą o wydajnej produkcji, powinna charakteryzować się dostępnymi komponentami, przejrzystymi układami konserwacji i trwałymi konstrukcjami mechanicznymi. Łatwy dostęp do jednostek zaciskowych, układów hydraulicznych i elementów sterujących upraszcza rutynowe kontrole i serwisowanie.

Długoterminowa niezawodność ogranicza nieplanowane przestoje i wydłuża żywotność sprzętu. Maszyny zbudowane z wysokiej jakości materiałów i sprawdzone systemy sterowania zapewniają stabilną pracę nawet w wymagających warunkach produkcyjnych, co czyni je cenną inwestycją długoterminową.

Wniosek: Dopasowanie funkcji maszyny do celów produkcyjnych

Wybór odpowiedniej maszyny do zamykania form z płynnego silikonu jest niezbędny do osiągnięcia wydajnej produkcji LSR o wysokiej jakości. Kluczowe funkcje, takie jak precyzyjna kontrola mocowania, dokładny wtrysk, stabilne zarządzanie temperaturą, automatyzacja i efektywność energetyczna, współpracują ze sobą, aby poprawić produktywność i obniżyć koszty. Koncentrując się na praktycznych cechach wydajności, a nie na ogólnych specyfikacjach, producenci mogą wybrać sprzęt, który naprawdę wspiera ich cele produkcyjne.

Dobrze wyposażona maszyna do zamykania form na płynny silikon nie tylko poprawia wydajność prądową, ale także zapewnia elastyczność i niezawodność niezbędną do skalowania operacji w przyszłości. Inwestycja w odpowiednie funkcje zapewnia stałą jakość produktu, wydajne przepływy pracy i długoterminową konkurencyjność na rynku formowania płynnego silikonu.