Jakie są zalety stosowania specjalnej maszyny formierskiej BMC do produkcji części BMC w porównaniu z innymi procesami formowania?

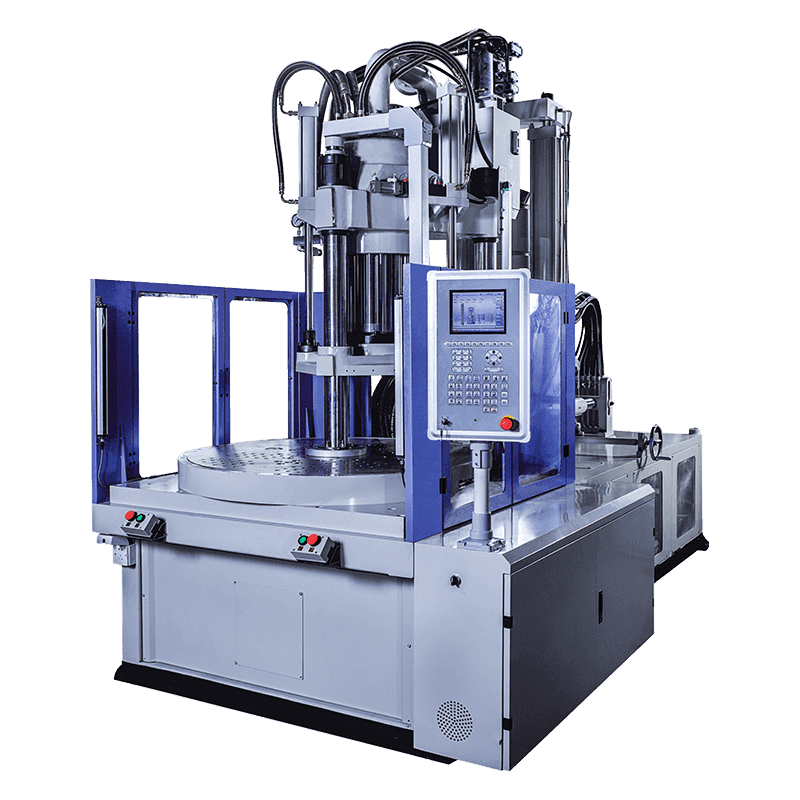

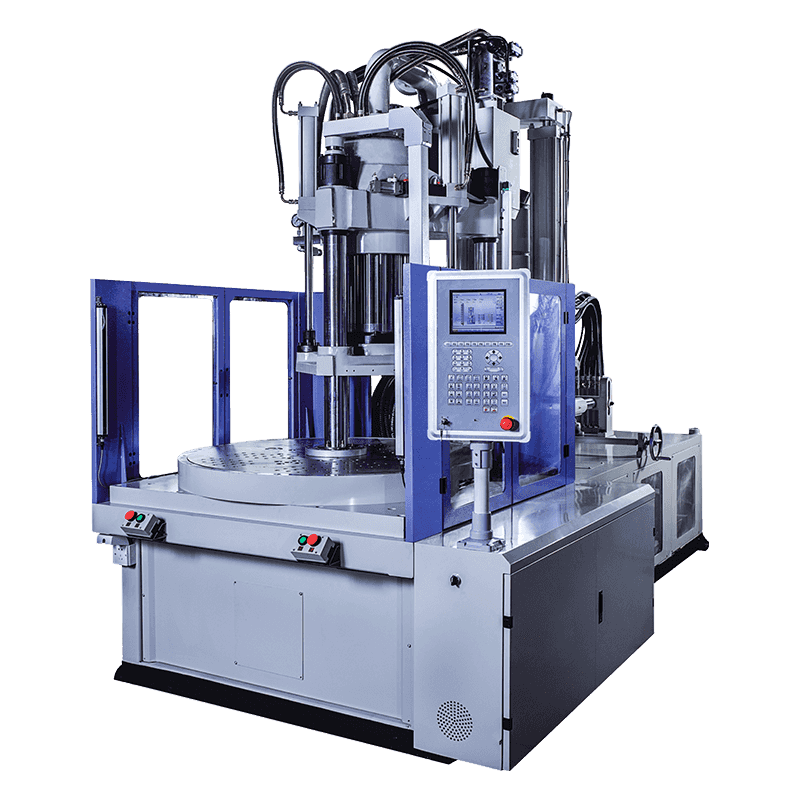

Użycie specjalnej maszyny formierskiej BMC (Bulk Moulding Compound) do produkcji części BMC oferuje kilka korzyści w porównaniu z innymi procesami formowania:

Wysoka precyzja i stabilność wymiarowa: Specjalne maszyny do formowania BMC są w stanie wytwarzać części BMC z dużą precyzją i wąskimi tolerancjami wymiarowymi. Zapewnia to spójność i jednolitość wymiarów części, co prowadzi do poprawy jakości i wydajności produktu.

Złożona geometria i elastyczność projektu:

Specjalne maszyny formierskie BMC może pomieścić formowanie części BMC o złożonej geometrii i skomplikowanych projektach. Oferują elastyczność w wytwarzaniu części o cechach takich jak podcięcia, cienkie ścianki i skomplikowane detale, które mogą być trudne do osiągnięcia w przypadku innych procesów formowania.

Doskonałe wykończenie powierzchni: Specjalne maszyny do formowania BMC są w stanie wytwarzać części BMC o doskonałym wykończeniu powierzchni i estetycznym wyglądzie. Proces ten umożliwia odtworzenie drobnych szczegółów i tekstur, w wyniku czego powstają gotowe części wymagające minimalnej obróbki końcowej lub operacji wykończeniowych.

Wszechstronność materiałów: Specjalne maszyny do formowania BMC mogą przetwarzać szeroką gamę formuł BMC o różnych właściwościach materiałowych i dodatkach. Ta wszechstronność pozwala producentom dostosować skład materiału w celu spełnienia określonych wymagań wydajnościowych dla różnych zastosowań, takich jak izolacja elektryczna, stabilność termiczna lub odporność na płomienie.

Mniejsze straty materiału: Specjalne maszyny formierskie BMC zostały zaprojektowane tak, aby zminimalizować straty materiału podczas procesu formowania. Optymalizują zużycie materiału, skutecznie wypełniając złożone wnęki formy i minimalizując nadmiar wypływu materiału, co prowadzi do oszczędności kosztów i lepszej wydajności materiałowej.

Krótsze czasy cykli: Specjalne maszyny do formowania BMC oferują krótsze czasy cykli w porównaniu z niektórymi innymi procesami formowania, co skutkuje wyższą wydajnością produkcji i krótszym czasem wprowadzenia części BMC na rynek. Ta zwiększona wydajność przyczynia się do ogólnej produktywności i opłacalności produkcji.

Zintegrowane systemy automatyki i sterowania: Specjalne maszyny do formowania BMC często są wyposażone w zaawansowane systemy automatyki i sterowania, które zwiększają powtarzalność, spójność i wydajność procesu. Systemy te optymalizują parametry procesu, takie jak temperatura, ciśnienie i czas cykli, aby zapewnić niezawodną i spójną produkcję części.

Obniżone koszty oprzyrządowania: Specjalne maszyny do formowania BMC zazwyczaj wykorzystują tańsze oprzyrządowanie w porównaniu z procesami takimi jak formowanie wtryskowe. Zmniejsza to początkowe koszty oprzyrządowania dla producentów, czyniąc specjalne formowanie BMC opłacalną opcją do produkcji małych i średnich partii części BMC.

Przyjazny dla środowiska: Specjalne procesy formowania BMC zazwyczaj wiążą się z niższym zużyciem energii i emisją w porównaniu z niektórymi innymi procesami formowania, przyczyniając się do zrównoważenia środowiskowego i zgodności z wymogami regulacyjnymi.

Jakie środki są podejmowane w specjalnych maszynach do formowania BMC, aby zapewnić doskonałe wykończenie powierzchni i estetyczny wygląd części BMC?

W specjalnych maszynach formierskich BMC podejmuje się szereg działań, aby zapewnić fantastyczny wygląd podłogi i kosmetyczny wygląd części BMC:

Zoptymalizowany projekt formy: Formy stosowane w specjalnych maszynach formierskich BMC są starannie zaprojektowane, aby uzyskać pożądany koniec podłogi i piękny wygląd. Obejmuje to takie możliwości, jak polerowane powierzchnie, wykończenia teksturowane i systemy wentylacyjne, które zmniejszają defekty powierzchni i upiększają estetykę części.

Precyzyjna obróbka materiału: Specjalne maszyny formierskie BMC wyznaczają specjalne systemy zarządzania tkaniną, aby zapewnić równomierne rozmieszczenie materiału w pustej przestrzeni formy. Właściwe rozprowadzenie i rozmieszczenie materiału mają kluczowe znaczenie dla uzyskania spójnego wykończenia podłogi i estetycznego wyglądu całego elementu.

Kontrolowane parametry przetwarzania: Parametry metody formowania, takie jak temperatura, naprężenie i instancje cykli, są starannie zarządzane w celu optymalizacji przepływu materiału i zmniejszenia defektów powierzchni, które obejmują ślady przepływu, ślady opadania i falistość podłogi. Ścisłe zarządzanie tymi parametrami pozwala zachować spójność wykończenia podłogi i estetyczny wygląd.

Techniki wtrysku i prasowania: Unikalne maszyny do formowania BMC wykorzystują techniki formowania wtryskowego lub tłocznego dostosowane do szczególnych wymagań materiałów BMC. Techniki te zapewniają równomierne upakowanie materiału i zmniejszają defekty powierzchni, co skutkuje postępem w wykończeniu podłogi i kosmetycznym wyglądzie.

Precyzyjne oprzyrządowanie i konserwacja narzędzi: Oprzyrządowanie stosowane w

Specjalne maszyny formierskie BMC jest precyzyjnie zaprojektowany i utrzymywany zgodnie z wysokimi standardami. Właściwa ochrona przed pleśnią, obejmująca zwykłe czyszczenie i ostrzenie, pozwala uniknąć niedoskonałości powierzchni i zapewnia doskonałe wykończenie powierzchni wyprasek.

Zaawansowane systemy chłodzenia form: Wydajne systemy chłodzenia form są niezbędne do kontrolowania kosztów chłodzenia części i minimalizowania wypaczeń lub zniekształceń, które mogą mieć wpływ na wykończenie podłogi i wygląd kosmetyczny. Unikalne maszyny formierskie BMC często zawierają doskonałe systemy chłodzenia, aby uzyskać najskuteczniejsze chłodzenie komponentów i ładną podłogę.

Obróbka po formowaniu: Niektóre specjalne maszyny do formowania BMC mogą również oferować obróbkę po formowaniu, która obejmuje powłoki podłogowe, malowanie lub szpachlowanie, aby dodatkowo poprawić wykończenie podłogi i wygląd kosmetyczny. Zabiegi te mogą pomóc w maskowaniu drobnych niedoskonałości i uzyskaniu preferowanej widocznej estetyki części BMC.