Wprowadzenie do maszyn do wulkanizacji gumy

Wulkanizacja gumy jest krytycznym procesem w produkcji wysokiej jakości wyrobów gumowych. Polega na podgrzewaniu surowej gumy pod ciśnieniem w celu poprawy jej wytrzymałości, elastyczności i trwałości. Powszechnie stosowane są dwa podstawowe typy maszyn: próżniowe maszyny wulkanizacyjne do gumy i standardowe prasy wulkanizacyjne. Każdy typ ma wyraźne zalety i ograniczenia, wpływające na wydajność, jakość produktu i koszty operacyjne. Zrozumienie tych różnic pomaga producentom wybrać sprzęt odpowiedni do ich potrzeb produkcyjnych.

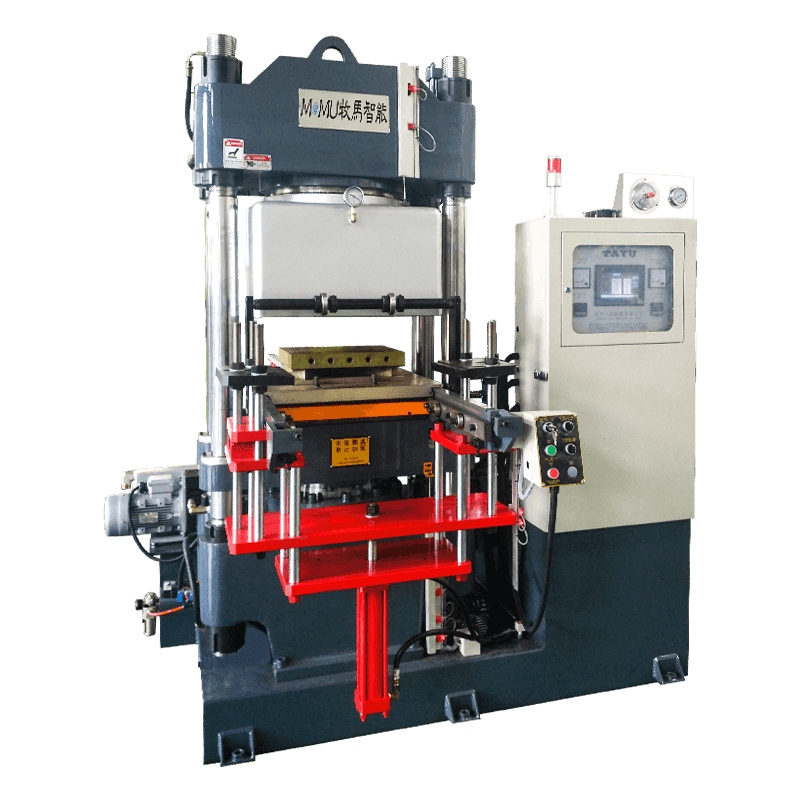

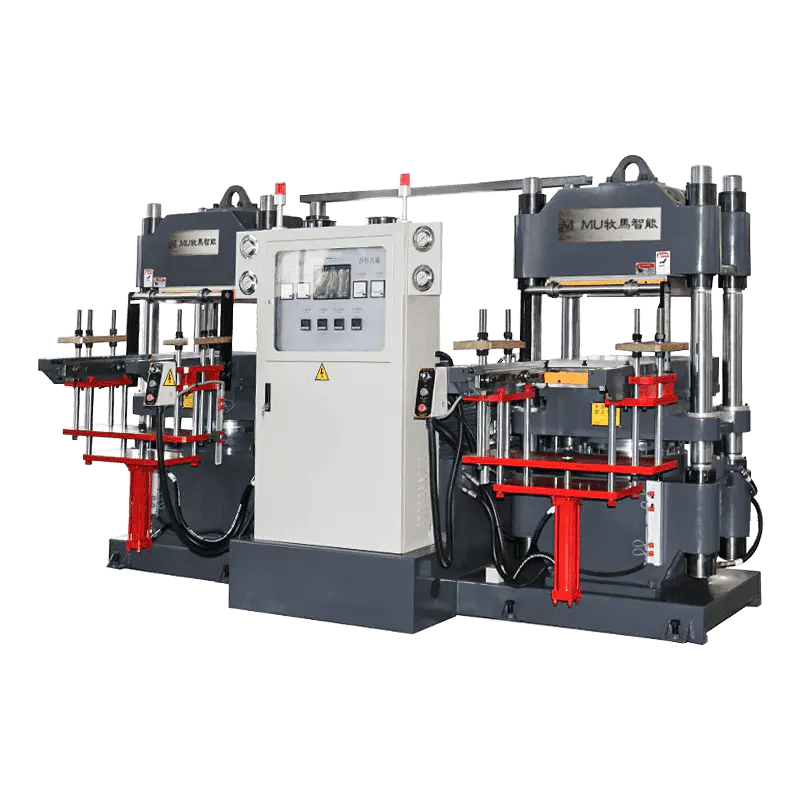

Przegląd standardowych pras wulkanizacyjnych

Standardowe prasy wulkanizacyjne to tradycyjne maszyny, które przykładają ciepło i ciśnienie do form gumowych. Działają w warunkach atmosferycznych bez wspomagania próżniowego i są powszechnie stosowane w różnych gałęziach przemysłu do seryjnej produkcji elementów gumowych, takich jak uszczelki, uszczelki i węże.

Kluczowe cechy standardowych pras wulkanizacyjnych

- Działa pod ciśnieniem atmosferycznym, przy bezpośrednim działaniu ciepła na formy.

- Dostępne są opcje sterowania ręcznego lub półautomatycznego.

- Nadaje się do ogólnych wyrobów gumowych oraz do produkcji małych i średnich partii.

- Prosta konstrukcja i stosunkowo niskie wymagania konserwacyjne.

Zalety pras standardowych

Prasy standardowe są powszechnie dostępne i opłacalne dla małych i średnich producentów. Zapewniają niezawodne zastosowanie ciepła i ciśnienia, dzięki czemu nadają się do konwencjonalnych wyrobów gumowych. Konserwacja i obsługa są stosunkowo proste, a sprzęt jest trwały i pozwala na długotrwałe użytkowanie.

Ograniczenia pras standardowych

Jednakże standardowe prasy mogą mieć nierówną jakość gumy z powodu uwięzienia powietrza i nierównomiernego rozkładu ciepła. Skomplikowane formy lub grube części gumowe mogą ucierpieć z powodu niepełnego utwardzenia. Ponadto proces ten często wymaga dłuższych czasów cykli w porównaniu z maszynami wspomaganymi próżniowo.

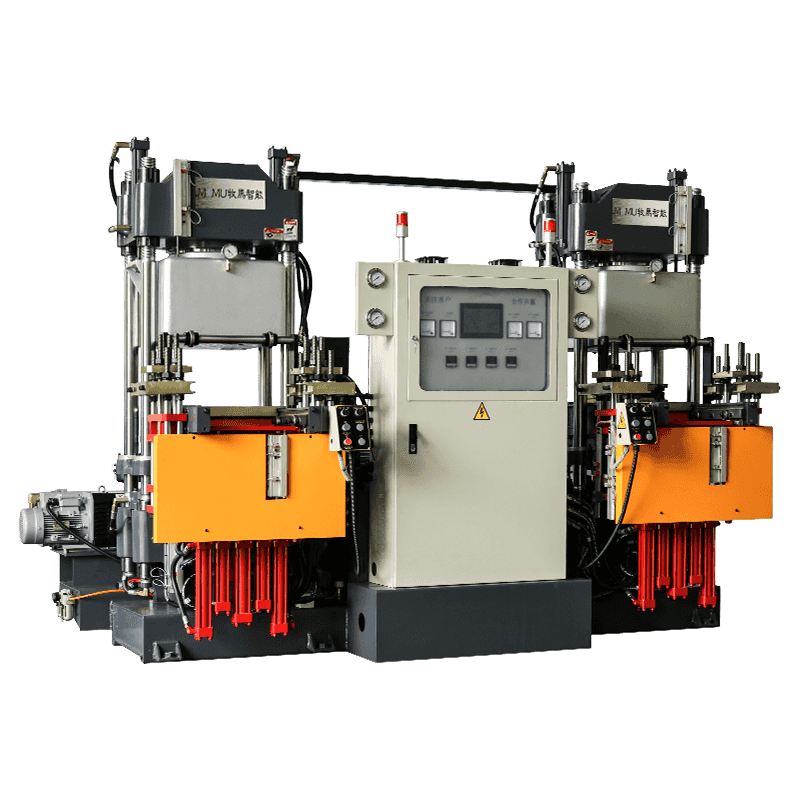

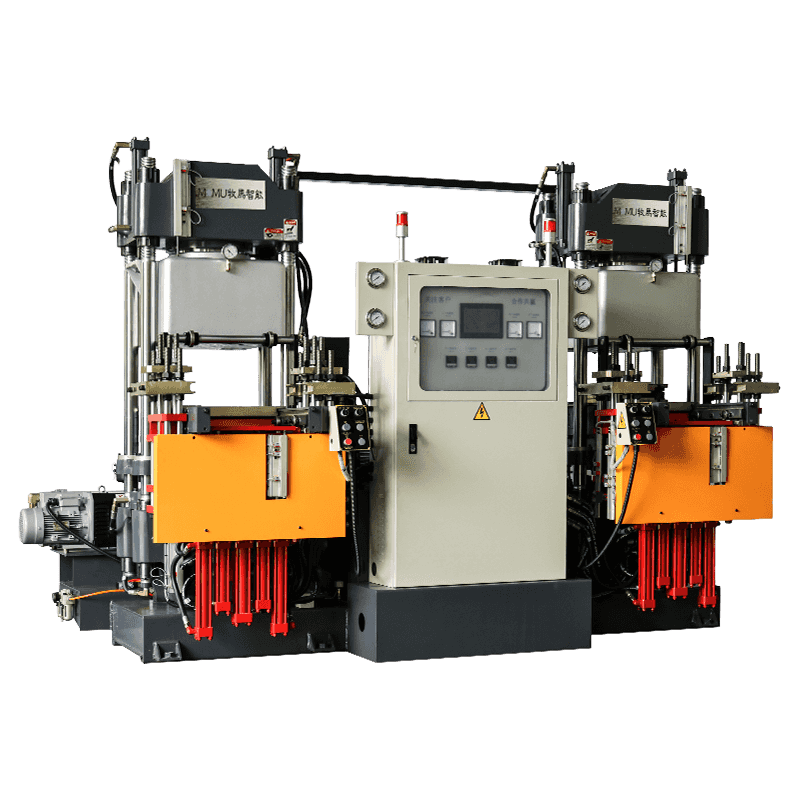

Przegląd maszyn do wulkanizacji gumy próżniowej

Próżniowe maszyny do wulkanizacji gumy wykorzystują środowisko próżniowe w celu wyeliminowania powietrza i wilgoci podczas procesu utwardzania. Ta zaawansowana technologia umożliwia precyzyjną kontrolę temperatury i ciśnienia, czego efektem są produkty gumowe wyższej jakości z minimalnymi defektami. Maszyny te są coraz częściej stosowane w produkcji wysokiej klasy wyrobów gumowych, takich jak części samochodowe, komponenty lotnicze i precyzyjne uszczelnienia.

Kluczowe cechy maszyn do wulkanizacji próżniowej

- Środowisko próżniowe usuwa pęcherzyki powietrza i wilgoć, zapewniając produkty wolne od wad.

- Precyzyjna kontrola temperatury i ciśnienia zapewnia spójne utwardzanie.

- Automatyczne lub programowalne cykle zwiększające wydajność.

- Nadaje się do grubych części gumowych i skomplikowanych geometrii form.

Zalety próżniowych maszyn wulkanizacyjnych

Maszyny do wulkanizacji próżniowej zapewniają najwyższą jakość produktu z mniejszą liczbą wad powierzchniowych i bardziej jednolitymi właściwościami materiału. Zmniejszają ryzyko utleniania, tworzenia się kieszeni powietrznych i niepełnego utwardzenia. Czasy cykli są często krótsze ze względu na efektywne przenoszenie ciepła, a zautomatyzowane funkcje zwiększają produktywność, jednocześnie zmniejszając błąd operatora.

Ograniczenia próżniowych maszyn wulkanizacyjnych

Główną wadą są wyższe początkowe koszty inwestycji i utrzymania. Maszyny próżniowe są bardziej złożone i mogą wymagać specjalistycznego szkolenia operatorów. W przypadku produkcji na małą skalę lub w małych nakładach stosunek kosztów do korzyści może być mniej korzystny w porównaniu do pras standardowych.

Tabela porównawcza: Maszyny próżniowe i standardowe maszyny wulkanizacyjne

| Funkcja | Standardowa prasa wulkanizacyjna | Próżniowa maszyna do wulkanizacji gumy |

| Środowisko | Ciśnienie atmosferyczne | Środowisko próżniowe |

| Jakość gumy | Umiarkowany, może posiadać kieszenie powietrzne | Wysokie, bez wad i jednolite |

| Czas utwardzania | Dłuższy czas cyklu | Krócej, wydajniej |

| Złożone możliwości formowania | Ograniczona | Wysoki, odpowiedni do grubych i skomplikowanych części |

| Koszt | Niższa inwestycja początkowa | Wyższa inwestycja początkowa |

| Konserwacja | Proste | Bardziej złożone, wymaga przeszkolonych operatorów |

Rozważania dotyczące aplikacji

Wybór pomiędzy próżniowymi i standardowymi maszynami wulkanizacyjnymi zależy od wymagań produktu, skali produkcji i budżetu. Prasy standardowe są idealne do ogólnych wyrobów gumowych o umiarkowanych wymaganiach jakościowych i mniejszych wielkościach produkcji. Maszyny próżniowe lepiej nadają się do precyzyjnych, pozbawionych defektów części gumowych, grubych form i produkcji przemysłowej na dużą skalę, gdzie jakość i spójność mają kluczowe znaczenie.

Wydajność i produktywność

Maszyny do wulkanizacji próżniowej poprawiają wydajność dzięki szybszemu przenoszeniu ciepła, zautomatyzowanym cyklom i zminimalizowaniu poprawek spowodowanych defektami. Prasy standardowe, choć prostsze, mogą wymagać dłuższego czasu utwardzania i dodatkowych kontroli jakości. Producenci poszukujący wyższej wydajności i mniejszych strat materiału często preferują technologię wspomaganą próżniowo.

Analiza kosztów i korzyści

Chociaż maszyny próżniowe mają wyższy koszt początkowy, często oferują lepszą wartość długoterminową dzięki zmniejszonej liczbie wad produktu, krótszym czasom cykli i mniejszym stratom materiału. Prasy standardowe nadają się do operacji wrażliwych na koszty, ale z czasem mogą wiązać się z wyższymi kosztami pracy i przeróbek. Aby wybrać najbardziej odpowiedni sprzęt, niezbędna jest dokładna analiza wielkości produkcji, złożoności produktu i standardów jakości.

Wniosek

Zarówno próżniowe maszyny wulkanizacyjne do gumy, jak i standardowe prasy wulkanizacyjne mają wyraźne zalety. Prasy standardowe są ekonomiczne, proste w obsłudze i nadają się do ogólnej produkcji gumy. Maszyny próżniowe zapewniają doskonałą jakość produktu, szybsze utwardzanie i lepszą konsystencję w przypadku wysokiej klasy i skomplikowanych części gumowych. Producenci powinni ocenić swoje specyficzne potrzeby produkcyjne, budżet i wymagania jakościowe, aby wybrać najbardziej odpowiednią technologię wulkanizacji.