Izolatory to kluczowe elementy w układach elektrycznych, zapewniając bezpieczeństwo, stabilność i niezawodne działanie. Izulatory produkcyjne wymagają precyzji, spójności i wydajności, co sprawia, że wybór izolatorów wtrystyczny maszyna do formowania wtrysku kluczowa dla każdego zakładu produkcyjnego. Wybór odpowiedniej maszyny wpływa na zdolność produkcyjną, jakość produktu, koszty operacyjne i wydajność długoterminową.

W tym przewodniku bada kluczowe czynniki, rodzaje maszyn, względy technologiczne i praktyczne wskazówki dotyczące wyboru odpowiednich izolatorów wtrystycznych maszyny do formowania wtrysku dla twoich potrzeb produkcyjnych.

Zrozumienie izolatorów wtrystycznych maszyn do formowania

Wtryskowa maszyna do formowania izolatorów jest zaprojektowana do wytwarzania wysokiej jakości izolatorów elektrycznych poprzez wstrzyknięcie stopionego materiału, typowo ceramiczne, żywicę epoksydową lub polimery kompozytowe, do precyzyjnych form. Maszyna musi zachować ścisłą kontrolę temperatury, spójność ciśnienia i precyzyjne czas wtrysku, aby upewnić się, że ostateczny izolator nie ma żadnych wad, takich jak pęcherzyki powietrza, pęknięcia lub słabe punkty.

Kluczowe elementy maszyny do formowania wtrysku izolatorów obejmują:

Jednostka wtrysku: ogrzewa i wstrzykuje surowiec do formy.

Jednostka zaciskowa: mocno trzyma formę i zapewnia prawidłowe ciśnienie podczas wtrysku.

System sterowania: reguluje temperaturę, prędkość wtrysku, ciśnienie i czas cyklu.

Forma: wnęki z inżynierii precyzyjnej, które definiują kształt i cechy izolatora.

Jakość produktu końcowego zależy nie tylko od maszyny, ale także od jakości pleśni, wyboru materiału i parametrów procesu.

Czynniki, które należy wziąć pod uwagę przy wyborze maszyny do formowania izolatorów

Wybór odpowiedniej maszyny do formowania wtryskowego wymaga starannego rozważenia kilku czynników, w tym objętości produkcji, kompatybilności materiału, rodzaju maszyny i cech technologicznych.

1. Czas produkcji i czas cyklu

Pierwszym rozważaniem jest to, ile izolatorów musisz wyprodukować. Maszyny różnią się znacznie pod względem siły zaciskowej, prędkości wtrysku i wydajności cyklu, które bezpośrednio wpływają na produkcję.

Produkcja o niskiej objętości: mniejsze maszyny o umiarkowanej pojemności wtrysku mogą wystarczyć do prototypów lub ograniczonych przebiegów.

Produkcja o dużej objętości: duże maszyny o wyższej sile zacisku i szybsze cykle wtrysku są idealne do masowej produkcji.

Zrozumienie celów produkcyjnych zapewnia, że unikniesz przepłacania maszyny, która jest zbyt mocna lub gorsza za pomocą zbyt małej maszyny.

2. Kompatybilność materiału

Izulatory można wytwarzać z ceramiki, polimerów kompozytowych, żywic termosetowych lub materiałów epoksydowych, każda z unikalnymi wymaganiami dotyczącymi przetwarzania.

Izulatory ceramiczne: Wymagaj maszyn o wysokim ciśnieniu wtrysku i precyzyjnej kontroli temperatury ze względu na wysoką lepkość ceramicznej zawiesiny.

Izolatory polimerowe lub epoksydowe: Maszyny muszą obsługiwać materiały termoutwardzalne, utrzymując spójne ciepło i ciśnienie do utwardzania.

Materiały kompozytowe: Maszyny muszą zapewnić właściwe mieszanie i jednorodne wstrzyknięcie, aby zapobiec wadom.

Wybór maszyny kompatybilnej z wybranym materiałem jest niezbędny do utrzymania jakości produktu i zmniejszenia odpadów.

![]()

3. Siła zacisku i zdolność wtrysku

Siła zacisków określa zdolność maszyny do utrzymania pleśni zamkniętej podczas wtrysku, zapobiegając tworzeniu się lampy błyskowej i deformacji pleśni. Maszyny wahają się od kilku ton do setek ton siły zaciskowej.

Pojemność wtrysku odnosi się do objętości materiału, którą maszyna może wstrzykiwać na cykl. Maszyny o wyższej pojemności są odpowiednie dla większych izolatorów lub szybszych prędkości produkcji, podczas gdy mniejsze maszyny są odpowiednie dla kompaktowych izolatorów lub produkcji o niskiej objętości.

Wybór prawidłowej siły zaciskowej i zdolności wtrysku zapewnia dokładność wymiarową, jakość powierzchni i integralność strukturalną.

4. Precyzja i tolerancja

Izulatory elektryczne wymagają ciasnych tolerancji wymiarowych i gładkich wykończeń powierzchni, aby zapewnić prawidłową izolację i wydajność mechaniczną. Zaawansowane maszyny do formowania wtrysku:

Systemy wtrysku kontrolowane serwo: oferują precyzyjną kontrolę prędkości i ciśnienia wtrysku.

Kontrola temperatury wielu strefów: Utrzymuje jednolity przepływ materiału i zapobiega gorącym punktom.

Systemy monitorowania w czasie rzeczywistym: automatycznie wykryj anomalie i dostosuj parametry.

Maszyny o wyższej precyzji zmniejszają defekty, minimalizują złom i poprawiają ogólną wydajność produkcji.

5. Automatyzacja i cechy technologiczne

Nowoczesne izolatory wtryskowe maszyny do formowania często zawierają cechy automatyzacji, które zwiększają wydajność i obniżają koszty pracy. Te funkcje obejmują:

Robotyczne ramiona do obsługi form: automatyzuj usuwanie i umieszczenie izolatorów.

Zautomatyzowane systemy zasilania materiałów: Zapewnij spójne dostarczanie materiałów i zmniejsz błędy ręczne.

Oprogramowanie do monitorowania danych i kontroli procesu: gromadzi dane produkcyjne, monitoruje wydajność maszyny i umożliwia konserwację predykcyjną.

Wybór maszyny z odpowiednimi funkcjami automatyzacji zależy od skali produkcyjnej, dostępności siły roboczej i wymagań jakościowych.

6. Wydajność energetyczna

Maszyny do formowania wtrysku zużywają znaczącą energię podczas procesów ogrzewania, wtrysku i zacisku. Maszyny z napędami serwoelektrycznymi, grzejnikami oszczędzającymi energię i zoptymalizowanymi czasami cyklu mogą znacznie zmniejszyć zużycie energii.

Inwestowanie w energooszczędną maszynę nie tylko obniża koszty operacyjne, ale także wspiera cele zrównoważonego rozwoju, co może być coraz ważniejsze dla zgodności z przepisami i odpowiedzialność korporacyjną.

7. Kompatybilność i rozmiar pleśni

Rozmiar i rodzaj formy bezpośrednio uderzenia. Rozważać:

Maksymalne wymiary formy: Upewnij się, że maszyna może pomieścić rozmiar formy.

Materiał i złożoność pleśni: złożone formy wymagają maszyn o precyzyjnych możliwościach wtrysku i zacisku.

Formy wielokrotnościowe: W przypadku produkcji o dużej objętości maszyna obsługująca formy wielokrotności zwiększa moc wyjściową.

Wybór maszyny kompatybilnej z projektami formy zapewnia elastyczność w rozwoju produktu i wydajnych cyklach produkcyjnych.

8. Wsparcie konserwacyjne i posprzedażne

Konserwacja ma kluczowe znaczenie dla zapewnienia długoterminowej niezawodności i stałej jakości produkcji. Wybierając maszynę, rozważ:

Łatwość konserwacji: maszyny z dostępnymi komponentami i modułową konstrukcją zmniejszają przestoje.

Dostępność części zamiennych: Upewnij się, że producent zapewnia szybki i łatwy dostęp do części zamiennych.

Wsparcie techniczne: niezawodna obsługa posprzedażna i szkolenie dla operatorów poprawiają wydajność.

Maszyny o silnych sieciach wsparcia zmniejszają ryzyko operacyjne i poprawiają ciągłość produkcji.

Wspólne rodzaje izolatorów wtrystycznych maszyn do formowania

Istnieje kilka rodzajów maszyn do formowania wtrysku odpowiednich do produkcji izolatora:

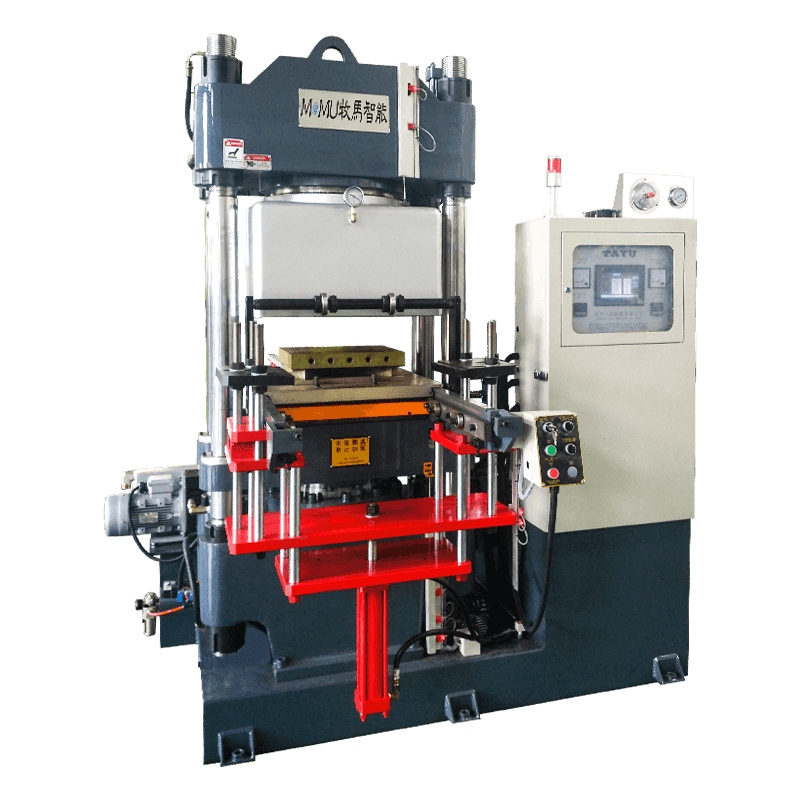

Hydrauliczne maszyny do formowania wtrysku: tradycyjne maszyny o solidnym zacisku i sile wtrysku. Nadaje się do materiałów ceramicznych i wysokiej wartości.

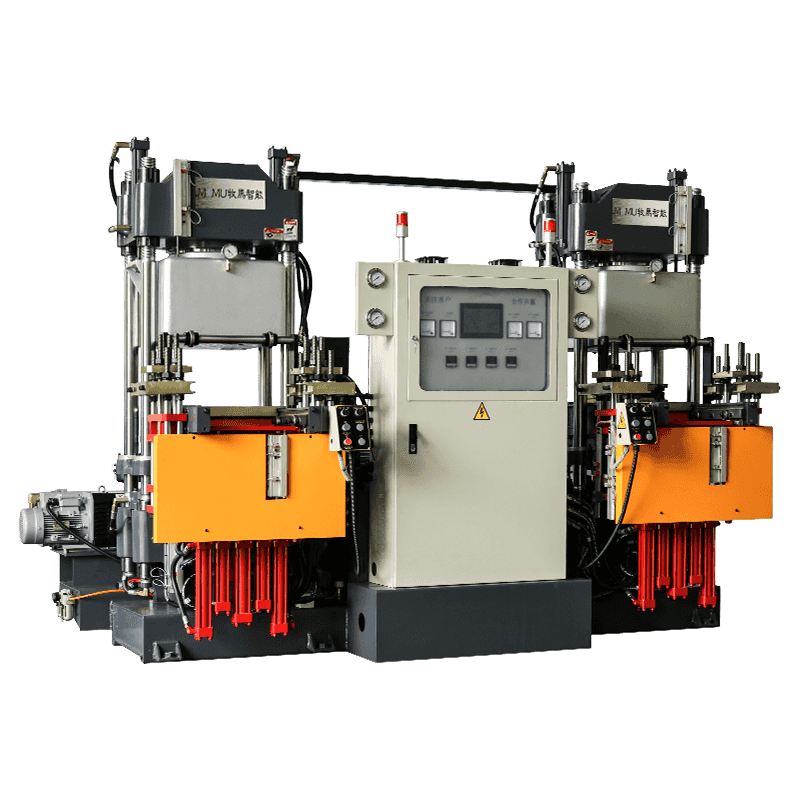

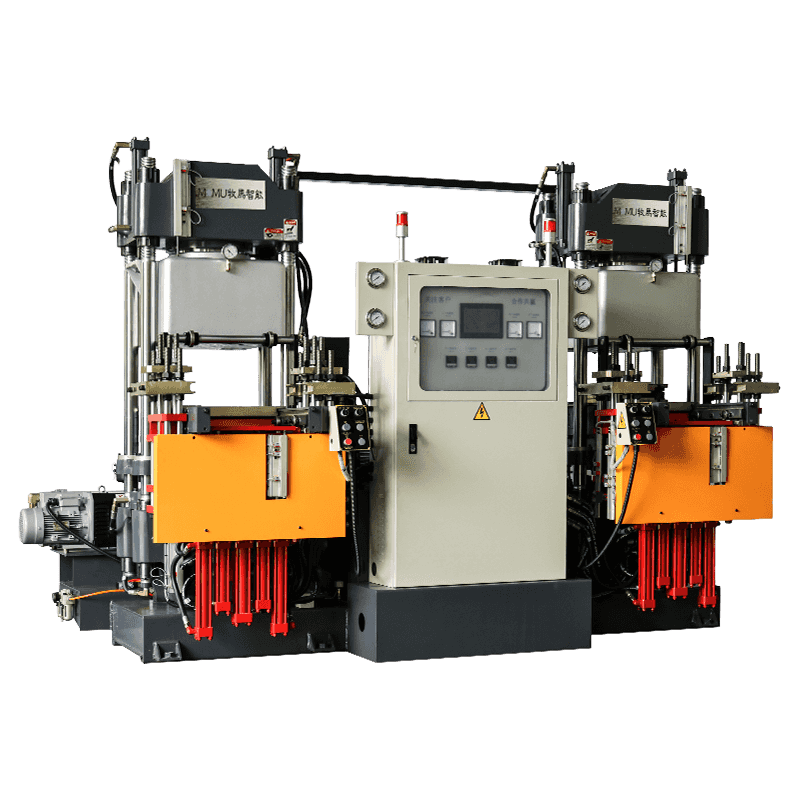

Maszyny formowania wtryskowego serwo: energooszczędne, precyzyjne i szybsze. Idealny do polimerów termoutwardzalnych i materiałów kompozytowych.

Hybrydowe maszyny do formowania wtrysku: Połącz systemy hydrauliczne i elektryczne, aby osiągnąć zarówno wysoką siłę, jak i precyzję, odpowiednie dla złożonych kształtów izolatorów.

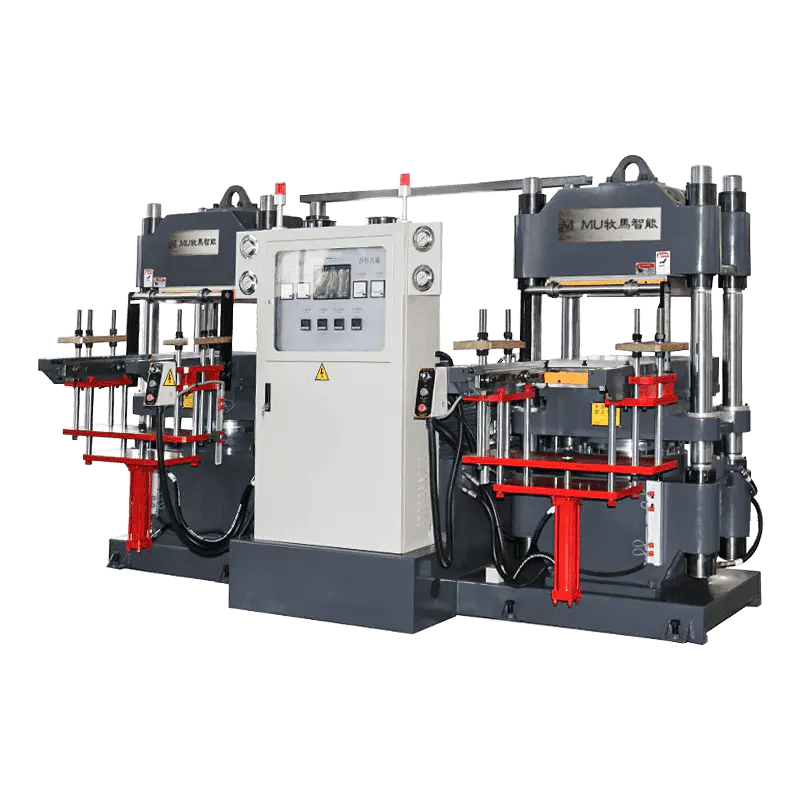

Pionowe maszyny do formowania wtrysku: używane do formowania wkładania, umożliwiające precyzyjne umieszczenie metalowych lub przewodzących wkładek w izolatorach.

Zrozumienie typu maszyny pomaga dopasować potrzeby produkcyjne z odpowiednimi możliwościami mechanicznymi i technologicznymi.

Praktyczne wskazówki dotyczące wyboru odpowiedniej maszyny

Oceń potrzeby produkcyjne: Określ codzienne lub cotygodniowe wymagania wyjściowe i oczekiwane rozmiary produktów.

Rozważ wymagania materiałowe: Dopasuj maszynę do rodzaju materiału, którego planujesz użyć.

Skoncentruj się na precyzji: wysokiej jakości izolatory wymagają maszyn zdolnych do ścisłych tolerancji i produkcji wolnej od wad.

Przejrzyj opcje automatyzacji: Zdecyduj, czy potrzebujesz obsługi robota, automatycznego podawania lub monitorowania procesu.

Plan efektywności energetycznej: maszyny o cechach oszczędzających energię zmniejszają koszty długoterminowe.

Sprawdź konserwację i wsparcie: Zapewnij łatwy dostęp do części zamiennych i niezawodną pomoc techniczną.

Produkcja próbki testowej:, gdy to możliwe, przetestuj maszynę za pomocą rzeczywistego materiału i formy, aby weryfikować jakość i czas cyklu.

Wniosek

Wybór właściwych maszyny do formowania wtrysku izolatorów jest krytyczną decyzją, która wpływa na wydajność produkcji, jakość produktu i ogólną rentowność. Idealna maszyna równoważy objętość produkcji, kompatybilność materiału, precyzję, automatyzację, efektywność energetyczną i względy konserwacji.

Dla producentów, którzy mają na celu wyprodukowanie wysokiej jakości izolatorów elektrycznych, inwestowanie w prawidłową maszynę do formowania wtryskowego zapewnia stałą wydajność, zmniejsza odpady i wspiera długoterminowy sukces operacyjny. Ostrożnie oceniając potrzeby produkcyjne i możliwości maszynowe, możesz wybrać rozwiązanie, które zapewnia niezawodność, wydajność i wysokiej jakości izolatory dla szerokiej gamy zastosowań przemysłowych i elektrycznych.