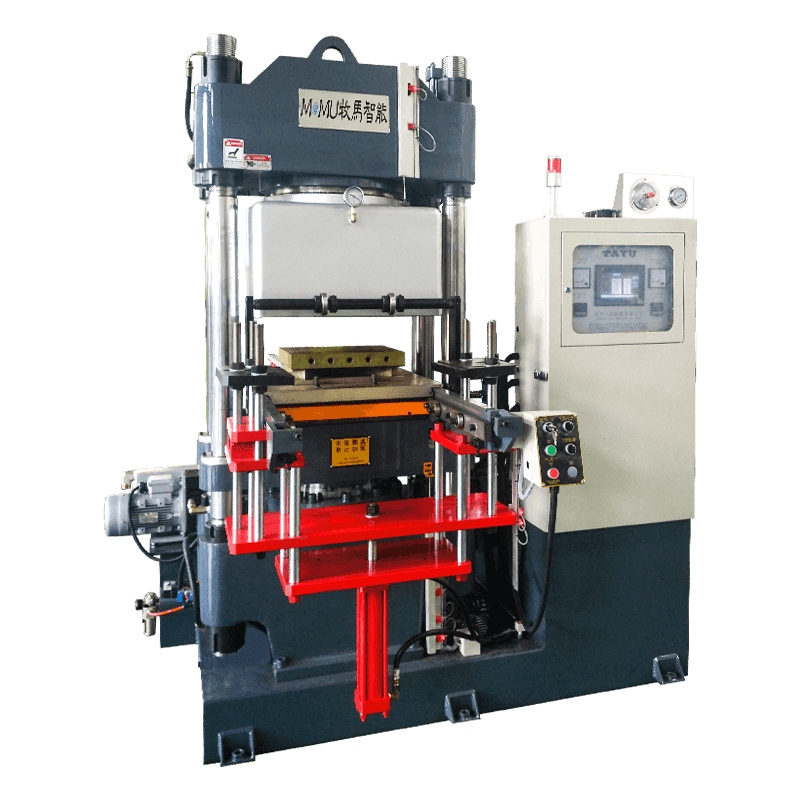

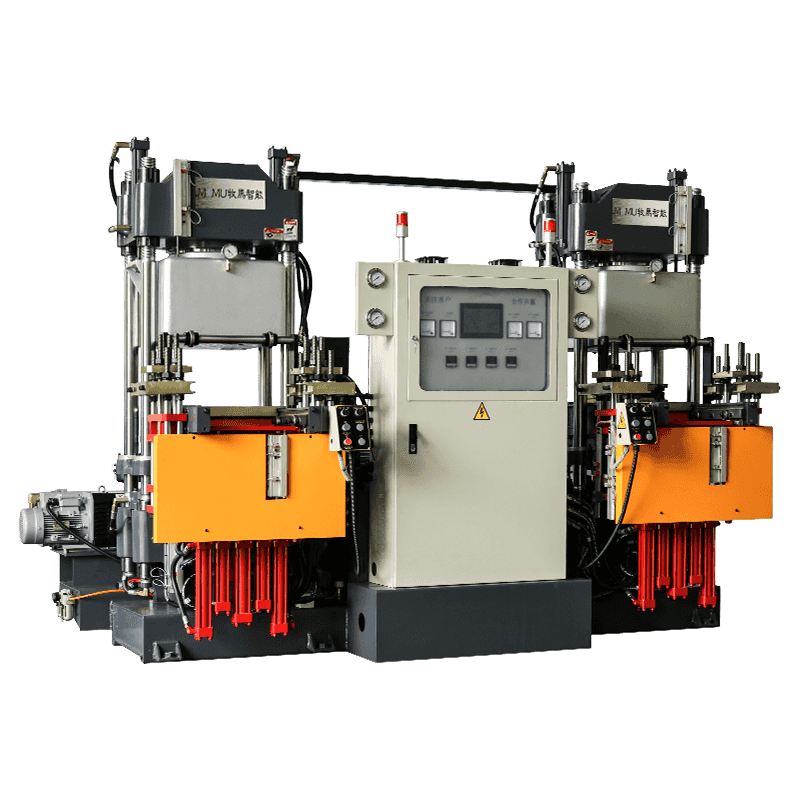

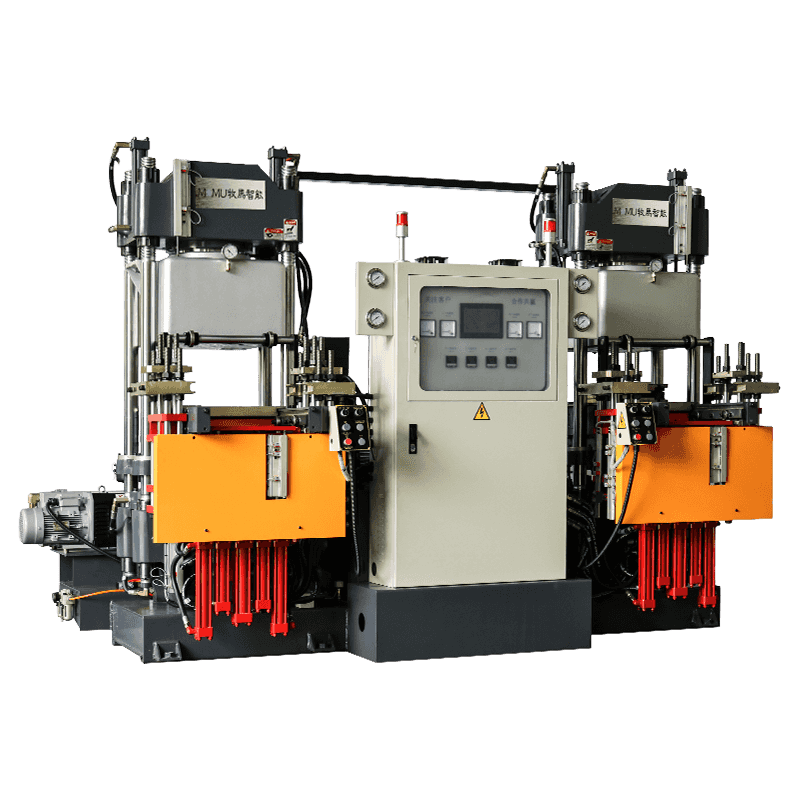

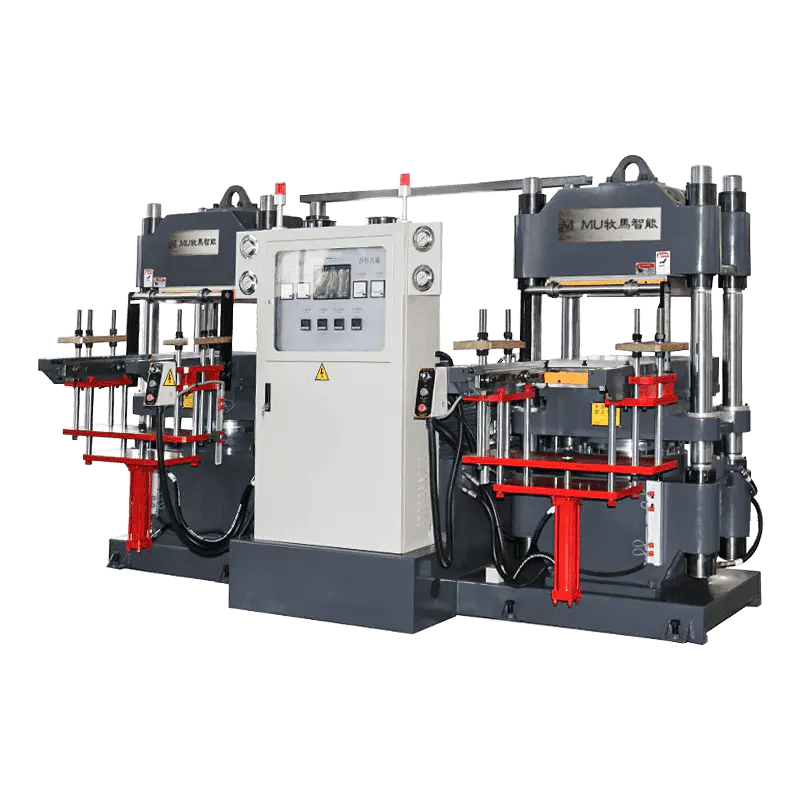

Wtryskarki do gumy odgrywają kluczową rolę w produkcji precyzyjnych wyrobów gumowych w różnych gałęziach przemysłu. Łącząc zaawansowaną technologię z wydajnymi technikami produkcji, maszyny te są wykorzystywane do wytwarzania części gumowych, począwszy od uszczelek, uszczelek i pierścieni typu O-ring, po złożone komponenty samochodowe, medyczne i przemysłowe.

Proces formowania wtryskowego gumy jest podobny do tradycyjnego formowania wtryskowego tworzyw sztucznych, ale z kluczowymi różnicami dostosowanymi do właściwości gumy. Proces składa się z kilku etapów:

Mieszanki gumowe, często kauczuk naturalny lub syntetyczny, są najpierw przygotowywane i umieszczane w maszynie w postaci pasków, granulatu lub wstępnie podgrzanego materiału. W celu poprawy jakości produktu można również dodawać dodatki, takie jak przyspieszacze lub wypełniacze.

Gdy materiał gumowy jest już gotowy, jest on wstępnie podgrzewany, aby uczynić go bardziej giętkim. Mechanizm śrubowy lub tłokowy maszyny wpycha pod wysokim ciśnieniem podgrzany materiał gumowy do wnęki formy. Wnęka formy jest zaprojektowana dokładnie według kształtu produktu końcowego.

W przeciwieństwie do tworzyw sztucznych, guma wymaga wulkanizacji – procesu chemicznego, który przekształca miękką, gumowatą gumę w mocny, elastyczny materiał. Podczas wulkanizacji forma pozostaje zamknięta, podczas gdy przez określony czas podawane jest ciepło i ciśnienie, co pozwala gumie utwardzić się i zestalić do ostatecznego kształtu.

Po zakończeniu wulkanizacji forma zostaje otwarta i wyrzucona zostaje końcowa część gumowa. Część jest następnie chłodzona w celu ustabilizowania jej właściwości przed dalszą obróbką lub kontrolą jakości.

![]()

Wtryskarki do gumy oferują kilka zalet w porównaniu z innymi metodami produkcji gumy, takimi jak formowanie tłoczne lub formowanie transferowe:

Formowanie wtryskowe gumy umożliwia producentom wytwarzanie skomplikowanych, wysoce precyzyjnych komponentów z wąskimi tolerancjami. Proces ten jest idealny do wytwarzania części o złożonej geometrii, cienkich ściankach i drobnych szczegółach, które są trudne do osiągnięcia innymi technikami.

Wtryskarki przeznaczone są do produkcji wielkoseryjnej. Zautomatyzowany proces skraca czas cykli i umożliwia masową produkcję części gumowych bez utraty jakości. Dzięki temu proces jest opłacalny, szczególnie w przypadku dużych zamówień.

Zastosowanie wstępnie odmierzonego materiału gumowego zapewnia minimalną ilość odpadów w porównaniu z procesami takimi jak formowanie tłoczne, gdzie często trzeba przyciąć nadmiar materiału. To nie tylko zmniejsza koszty, ale także promuje zrównoważone praktyki produkcyjne.

Wtryskarki do gumy zapewniają spójne wyniki, zapewniając, że każda wyprodukowana część ma identyczny kształt, rozmiar i jakość. Powtarzalność ma kluczowe znaczenie w branżach takich jak motoryzacja i medycyna, gdzie precyzja i jednolitość mają kluczowe znaczenie.

Wtryskarki do gumy znajdują zastosowanie w wielu gałęziach przemysłu ze względu na ich wszechstronność w tworzeniu różnorodnych wyrobów gumowych:

W sektorze motoryzacyjnym formowanie wtryskowe gumy wykorzystuje się do produkcji uszczelek, uszczelek, amortyzatorów i innych elementów wymagających trwałości, elastyczności oraz odporności na ciepło i chemikalia. Części te odgrywają kluczową rolę w zapewnieniu bezpieczeństwa i wydajności pojazdu.

Przemysł medyczny wykorzystuje formowanie wtryskowe gumy do produkcji sterylnych, biokompatybilnych komponentów, takich jak strzykawki, rurki medyczne, uszczelki do urządzeń i narzędzia chirurgiczne. Precyzja tego procesu jest niezbędna do tworzenia części spełniających rygorystyczne przepisy branżowe.

Części gumowe, takie jak izolatory, przelotki i złącza, są niezbędne w elektronice i zastosowaniach elektrycznych. Proces formowania wtryskowego zapewnia, że części te mają doskonałe właściwości izolacji elektrycznej i odporność na ekstremalne temperatury.

Różne gałęzie przemysłu wykorzystują formowanie wtryskowe gumy do tworzenia części, takich jak o-ringi, uszczelki, membrany i niestandardowe uszczelki. Komponenty te są stosowane w pompach, zaworach i maszynach do utrzymywania hermetycznych lub wodoszczelnych uszczelek, zapewniając wydajność i niezawodność systemów przemysłowych.

Branża formowania wtryskowego gumy stale się rozwija, a nowe technologie i trendy kształtują jej przyszłość:

W miarę jak branża zmierza w kierunku automatyzacji, wtryskarki gumy są coraz bardziej integrowane z inteligentnymi systemami produkcyjnymi. Zaawansowane roboty, oprogramowanie oparte na sztucznej inteligencji i algorytmy uczenia maszynowego usprawniają monitorowanie procesów, wykrywanie defektów i konserwację predykcyjną, co prowadzi do zwiększenia wydajności i skrócenia przestojów.

Troska o środowisko napędza rozwój bardziej zrównoważonych procesów formowania wtryskowego gumy. Producenci badają zastosowanie przyjaznych dla środowiska mieszanek gumowych, zmniejszając zużycie energii i optymalizując wykorzystanie materiałów, aby zminimalizować odpady i wpływ na środowisko.

Ponieważ branże takie jak motoryzacja i lotnictwo wymagają lżejszych i bardziej wydajnych komponentów, wtryskarki gumy dostosowują się do pracy z zaawansowanymi mieszankami gumy, które zapewniają wysoki stosunek wytrzymałości do masy. Te lekkie materiały przyczyniają się do poprawy efektywności paliwowej i zmniejszenia emisji.

Integracja druku 3D z formowaniem wtryskowym otwiera nowe możliwości szybkiego prototypowania i produkcji małoseryjnej części gumowych. To hybrydowe podejście pozwala producentom testować projekty i wprowadzać szybkie poprawki przed przejściem do produkcji na pełną skalę.

Wtryskarki do gumy są podstawą nowoczesnej produkcji, umożliwiając produkcję wysokiej jakości elementów gumowych w różnych gałęziach przemysłu. Dzięki możliwości tworzenia złożonych projektów, poprawy wydajności i zapewnienia spójności, maszyny te stały się niezbędne dla producentów na całym świecie. Wraz z ciągłym rozwojem technologii przyszłość formowania wtryskowego gumy zapewnia jeszcze wyższy poziom innowacyjności, zrównoważonego rozwoju i automatyzacji, umacniając rolę kluczowego gracza w branży produkcyjnej.