W ciągu ostatnich kilku dziesięcioleci przemysł gumowy był świadkiem znacznego postępu, a technologia odegrała kluczową rolę w poprawie wydajności, jakości i spójności. Jednym z najbardziej innowacyjnych urządzeń we współczesnym przetwórstwie gumy jest próżniowa maszyna do wulkanizacji gumy . Maszyna ta łączy tradycyjny proces wulkanizacji z technologią próżniową, umożliwiając producentom wytwarzanie wysokiej jakości wyrobów gumowych o doskonałych właściwościach użytkowych.

W tym artykule zagłębiamy się w kluczowe cechy próżniowej maszyny do wulkanizacji gumy i wyjaśnia jej działanie zalety , oferując wgląd w to, dlaczego jest on coraz bardziej preferowany w branżach produkujących gumę na całym świecie.

1. Zrozumienie wulkanizacji gumy próżniowej

Przed zbadaniem samej maszyny ważne jest, aby ją zrozumieć próżniowa wulkanizacja gumy . Wulkanizacja to proces chemiczny, w którym surową gumę podgrzewa się i traktuje siarką lub innymi środkami sieciującymi w celu zwiększenia jego elastyczności, wytrzymałości i trwałości.

w próżniowa maszyna do wulkanizacji gumy , proces ten zachodzi pod a kontrolowane środowisko próżniowe . Usuwając powietrze i inne gazy z komory, maszyna zapobiega utlenianiu i zapewnia równomierny transfer ciepła , redukując defekty, takie jak pęcherze, pęcherze lub nierówne utwardzanie. Powoduje to bardziej spójny i wysokiej jakości produkt gumowy .

2. Kluczowe cechy próżniowej maszyny do wulkanizacji gumy

Nowoczesne próżniowe maszyny do wulkanizacji gumy wyposażone są w szereg cech technologicznych i konstrukcyjnych, które czynią je wysoce wydajnymi i niezawodnymi. Kluczowe funkcje obejmują:

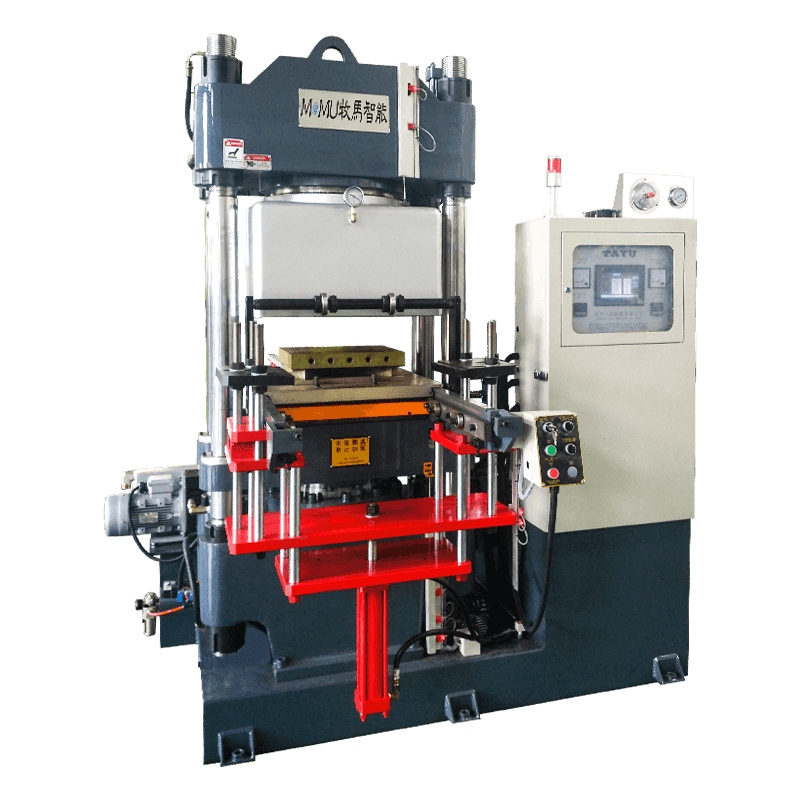

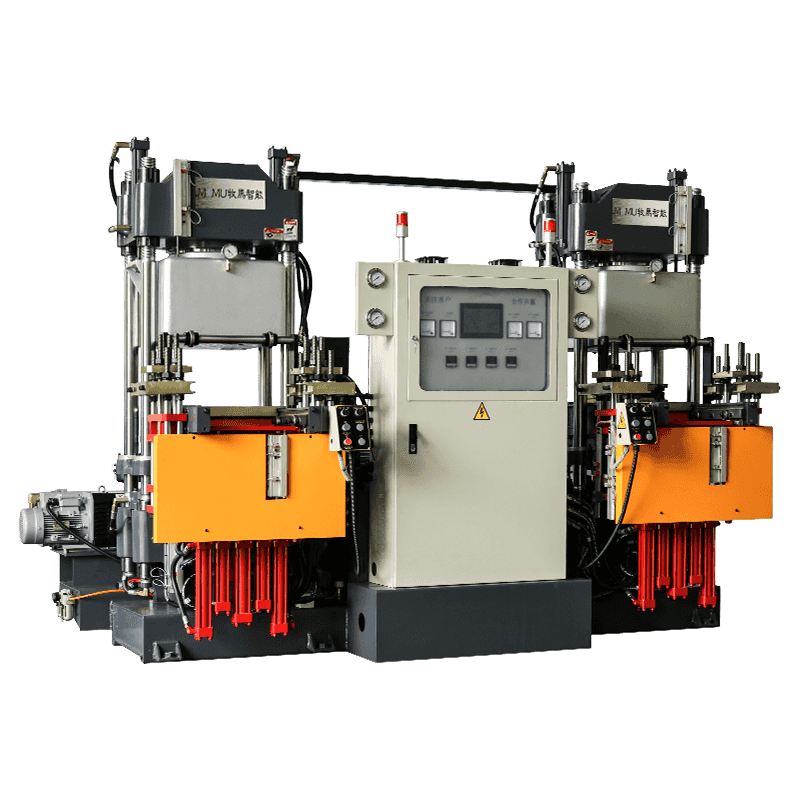

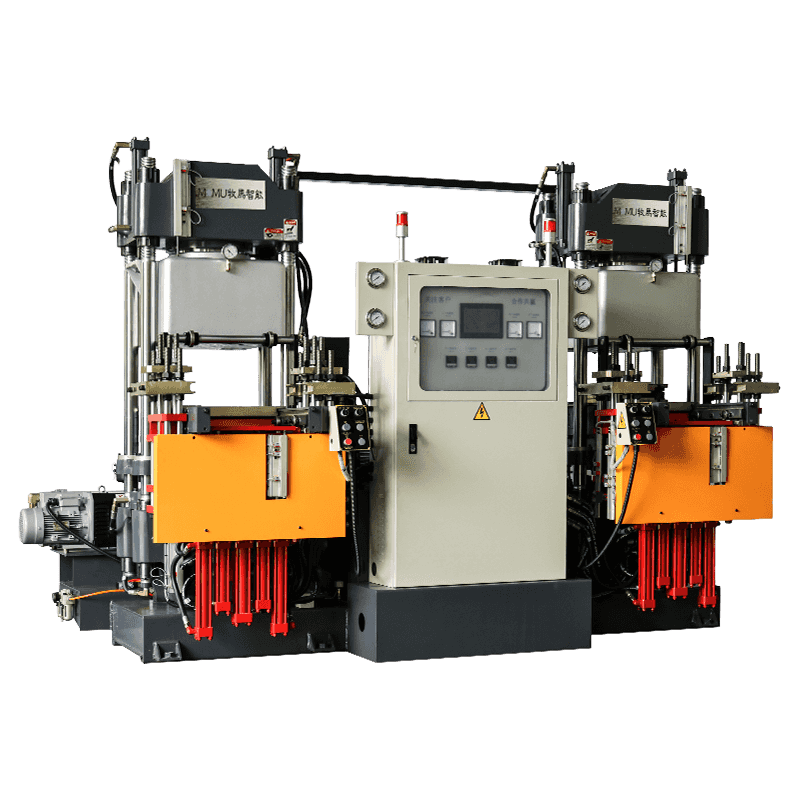

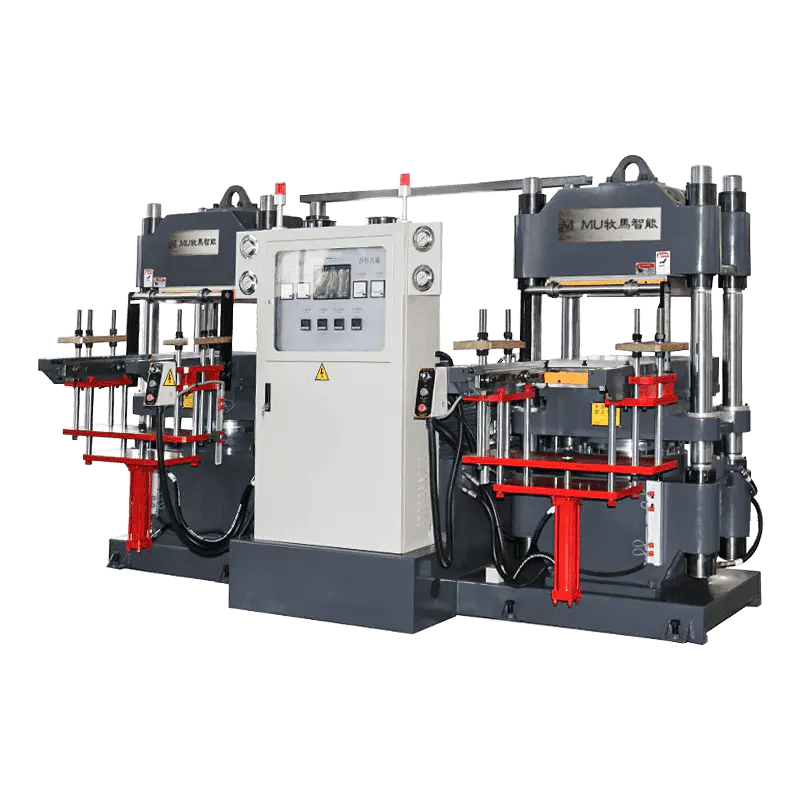

A. Projekt komory próżniowej

Sercem maszyny jest ona hermetyczna komora próżniowa , zwykle zbudowane z stal lub stop o wysokiej wytrzymałości jest w stanie wytrzymać wysokie ciśnienie i temperaturę.

- Izba zapewnia całkowite usunięcie powietrza i gazów zapobiegając utlenianiu i zanieczyszczeniom.

- Wspiera równomierny rozkład ciepła , co ma kluczowe znaczenie dla spójnej wulkanizacji.

- Komory często są wyposażone w porty widokowe lub czujniki do monitorowania procesu utwardzania.

B. Zaawansowany system ogrzewania

System grzewczy ma za zadanie zapewnić precyzyjna i jednolita kontrola temperatury .

- Opcje obejmują ogrzewanie elektryczne, parowe lub olejowe systemy.

- Niektóre maszyny są wyposażone ogrzewanie wielostrefowe umożliwiając jednocześnie różnym sekcjom produktu gumowego osiągnięcie optymalnych temperatur utwardzania.

- Dokładna kontrola temperatury minimalizuje nadmierne lub niedostateczne utwardzenie, zapewniając spójność i jakość produktu .

C. Cyfrowy system sterowania

Nowoczesne maszyny zawierają skomputeryzowane lub PLC (programowalny sterownik logiczny) systemy sterowania , oferując:

- Precyzyjna kontrola temperatury, ciśnienia i poziomu próżni .

- Programowalne cykle utwardzania , umożliwiając operatorom dostosowanie ustawień dla różnych rodzajów gumy lub kształtów produktów.

- Automatyczne wyłączenia bezpieczeństwa , zapobiegając wypadkom w przypadku przegrzania lub nieprawidłowości ciśnienia.

Ta cyfrowa integracja ogranicza błędy ludzkie i usprawnia powtarzalność procesu .

D. System pompy próżniowej

Niezawodny pompa próżniowa jest niezbędne do utrzymania stałego poziomu podciśnienia.

- Pompy o wysokiej wydajności skutecznie usuwają powietrze i gazy, nawet z form o skomplikowanych kształtach.

- Niektóre maszyny korzystają dwustopniowe lub wielostopniowe systemy próżniowe dla szybszego opróżniania i lepszej stabilności próżni.

Wydajne systemy próżniowe mają kluczowe znaczenie zapobiegając defektom i zapewniając równomierne usieciowanie .

mi. Kompatybilność formy

Próżniowe maszyny do wulkanizacji gumy są zaprojektowane tak, aby pomieścić różne typy i rozmiary form dzięki czemu nadają się do:

- Blachy płaskie, rury i profile.

- Skomplikowane kształty, takie jak uszczelki samochodowe, uszczelki lub komponenty przemysłowe.

- Formy wielogniazdowe do produkcji wielkoseryjnej.

Ta elastyczność umożliwia producentom przetwarzanie różnorodne wyroby gumowe bez inwestowania w wiele maszyn.

F. Funkcje bezpieczeństwa

Bezpieczeństwo jest najważniejsze podczas pracy w wysokich temperaturach i środowiskach próżniowych. Maszyny obejmują:

- Zawory nadmiarowe ciśnienia aby zapobiec nadciśnieniu.

- Systemy zatrzymania awaryjnego do szybkiego wyłączenia.

- Alarmy temperatury i próżni ostrzegać operatorów o nietypowych warunkach.

Te funkcje chronią jedno i drugie personel i sprzęt , zmniejszając ryzyko wypadków.

3. Zalety próżniowej maszyny do wulkanizacji gumy

Integracja technologii próżniowej z wulkanizacją gumy zapewnia liczne korzyści w porównaniu z tradycyjnymi metodami:

A. Zwiększona jakość produktu

Wulkanizacja próżniowa eliminuje kieszenie powietrzne, wilgoć i uwięzione gazy, redukując wady takie jak:

- Pęcherzyki i pęcherze

- Nieregularności powierzchni

- Nierówne utwardzanie

W rezultacie produkty są gładka, mocna i trwalsza , spełniając rygorystyczne normy przemysłowe.

B. Jednolita wulkanizacja

Połączenie próżni i precyzyjnego ogrzewania zapewnia równomierny rozkład ciepła w całym materiale gumowym . Ta jednolitość poprawia:

- Wytrzymałość mechaniczna

- Elastyczność

- Trwałość produktu

Jednolite utwardzanie jest szczególnie ważne w przypadku krytycznych komponentów, takich jak uszczelki samochodowe, uszczelki przemysłowe i elektroniczne materiały izolacyjne .

C. Zmniejszone utlenianie

Maszyny próżniowe zapobiegają zapowietrzaniu komory poprzez usuwanie powietrza utlenianie podczas wulkanizacji . Ma to kilka zalet:

- Zachowuje integralność chemiczna z gumy.

- Utrzymuje naturalny kolor i faktura .

- Rozciąga się trwałość i poprawia długoterminowa wydajność .

D. Efektywność energetyczna

Maszyny do wulkanizacji próżniowej przeznaczone są do zoptymalizować czas nagrzewania i utwardzania co prowadzi do mniejszego zużycia energii.

- Szybszy transfer ciepła zmniejsza czasy cykli , zwiększając produktywność.

- Zmniejszone zużycie energii zmniejsza się koszty operacyjne i poprawia environmental sustainability.

mi. Wszechstronność i elastyczność

Nowoczesne maszyny radzą sobie z szeroką gamą typy gumy , w tym:

- Kauczuk naturalny (NR)

- Kauczuk styrenowo-butadienowy (SBR)

- Kauczuk nitrylowy (NBR)

- Kauczuk silikonowy (SR)

- EPDM (monomer etylenowo-propylenowo-dienowy)

Ta wszechstronność pozwala producentom produkować różnorodne wyroby gumowe przy użyciu jednej maszyny.

F. Większe bezpieczeństwo

Maszyny próżniowe zmniejszają ryzyko:

- Reakcje wybuchowe z powodu uwięzionych gazów.

- Narażenie operatora na niebezpieczne opary.

- Uszkodzenie sprzętu z powodu nieregularnego wzrostu ciśnienia.

Zwiększone środki bezpieczeństwa chronią zarówno personel, jak i sprzęt produkcyjny.

G. Opłacalność

Chociaż próżniowe maszyny do wulkanizacji gumy wymagają początkowej inwestycji, zmniejszają się odpady, wady i przeróbki .

- Wyższa wydajność przy pierwszym przejściu zmniejsza straty materiału.

- Zwiększają się krótsze cykle produkcyjne przepustowość .

- Stała jakość obniża ryzyko zwrotów od klientów .

Ogólnie rzecz biorąc, czynniki te przyczyniają się do długoterminowe oszczędności i lepszy zwrot z inwestycji.

4. Zastosowania próżniowych maszyn wulkanizacyjnych

Maszyny do wulkanizacji gumy próżniowej znajdują zastosowanie w wielu gałęziach przemysłu, co odzwierciedla ich wszechstronność i niezawodność:

- Przemysł motoryzacyjny: Produkcja uszczelek, uszczelek, węży i tłumików drgań.

- Elektronika: Elementy izolacyjne, złącza elastyczne i powłoki ochronne.

- Produkcja przemysłowa: Gumowe rolki, pasy i okładziny ochronne do maszyn.

- Medycyna i opieka zdrowotna: Wężyki, korki i uszczelki silikonowe o precyzyjnych wymiarach i wysokiej czystości.

- Przemysł lotniczy: Uszczelki, uszczelki i elementy konstrukcyjne z gumy odporne na wysokie temperatury.

Zdolność do produkcji wysokiej jakości, wolne od wad wyroby gumowe sprawia, że wulkanizatory próżniowe są niezbędne w tych krytycznych zastosowaniach.

5. Kwestie konserwacyjne i operacyjne

Zapewnia to prawidłowa konserwacja długoterminową niezawodność i wydajność :

- Regularny serwis pompy próżniowej: Smarowanie, wymiana filtra i kontrola szczelności.

- Kalibracja temperatury: Zapewnia stałe ciepło w różnych partiach produkcyjnych.

- Czyszczenie komory: Zapobiega zanieczyszczeniom i gromadzeniu się zanieczyszczeń, które mogłyby mieć wpływ na jakość produktu.

- Kontrole systemu bezpieczeństwa: Regularnie sprawdzaj alarmy, zawory nadmiarowe ciśnienia i wyłączniki awaryjne.

Rutynowa konserwacja wydłuża się żywotność maszyny i zmniejsza nieplanowany przestój zapewniając ciągłość produkcji o wysokiej jakości.

6. Przyszłe trendy w wulkanizacji gumy próżniowej

Wraz z postępem technologii, próżniowe maszyny do wulkanizacji gumy obejmują:

- Automatyka i inteligentne sterowanie: Optymalizacja procesu oparta na sztucznej inteligencji w celu szybszego i bardziej wydajnego utwardzania.

- Integracja IoT: Monitorowanie w czasie rzeczywistym i konserwacja zapobiegawcza w celu skrócenia przestojów.

- Innowacje oszczędzające energię: Zaawansowane technologie izolacji i ogrzewania w celu zmniejszenia zużycia energii.

- Ekologiczne materiały i procesy: Ograniczanie wpływu na środowisko poprzez procesy bezrozpuszczalnikowe i niskoemisyjne.

Te innowacje będą w dalszym ciągu ulepszać wydajność, wydajność i zrównoważony rozwój technologii próżniowej wulkanizacji gumy.

Wniosek

A próżniowa maszyna do wulkanizacji gumy jest niezbędnym narzędziem w nowoczesnej produkcji gumy, oferującym kombinację precyzja, wydajność i wysoka jakość wydruku . Jego kluczowe cechy — w tym komora próżniowa, zaawansowany system ogrzewania, cyfrowe sterowanie i wszechstronność formy — umożliwiają produkcję równomiernie wulkanizowane, wolne od wad wyroby gumowe .

Zalety stosowania systemu próżniowego — lepsza jakość produktu, zmniejszone utlenianie, efektywność energetyczna, wszechstronność i bezpieczeństwo — sprawiają, że jest to lepszy wybór w porównaniu z tradycyjnymi metodami wulkanizacji. Czy w zastosowaniach motoryzacyjnych, elektronicznych, przemysłowych, medycznych lub lotniczych , zapewniają próżniowe maszyny do wulkanizacji gumy niezawodna wydajność i opłacalność , pomagając producentom zaspokoić rosnące zapotrzebowanie na wysokiej jakości produkty gumowe.

Dzięki ciągłym postępom w automatyzacji, efektywności energetycznej i inteligentnym monitorowaniu maszyny te są na to gotowe poprowadzić następną generację technologii przetwarzania gumy , zapewniając stałą jakość i wydajność operacyjną przez wiele lat.