Jakiś maszyna izolacyjna odgrywa kluczową rolę w produkcji i przetwarzaniu izolatorów elektrycznych, które są niezbędnymi elementami systemów elektroenergetycznych. Maszyny te przeznaczone są do produkcji wysokiej jakości izolatorów, które pomagają izolować i chronić przewody elektryczne, zapobiegając niepożądanemu przepływowi prądu i zapewniając bezpieczeństwo w sieciach elektrycznych. Niezależnie od tego, czy chodzi o linie energetyczne wysokiego napięcia, transformatory czy inny sprzęt elektryczny, maszyna izolacyjna jest krytycznym elementem zapewniającym integralność i wydajność całego systemu elektroenergetycznego.

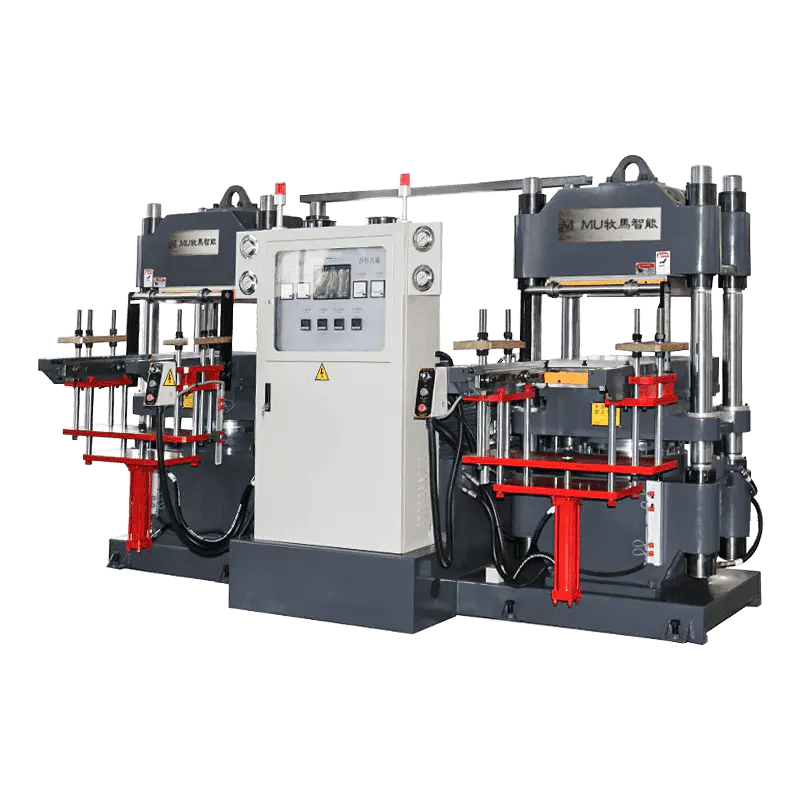

Jedną z najważniejszych cech maszyny izolacyjnej jest jej zdolność do zapewnienia precyzji w procesie produkcyjnym. Izolatory muszą spełniać rygorystyczne normy dotyczące parametrów elektrycznych i mechanicznych, a wszelkie zmiany w ich konstrukcji mogą zagrozić ich skuteczności. Nowoczesne maszyny do izolatorów są wyposażone w zaawansowane systemy sterowania, które pozwalają na bardzo precyzyjną produkcję, zapewniając, że każdy izolator spełnia wymagane specyfikacje dotyczące rozmiaru, kształtu i składu materiału.

Ta precyzja jest szczególnie ważna w zastosowaniach wysokiego napięcia, gdzie nawet niewielka wada izolatora może prowadzić do wyładowania łukowego lub awarii. Dzięki maszynom do izolatorów producenci mogą konsekwentnie produkować izolatory o niezbędnej rezystancji elektrycznej i wytrzymałości mechanicznej, aby wytrzymać trudne warunki pracy.

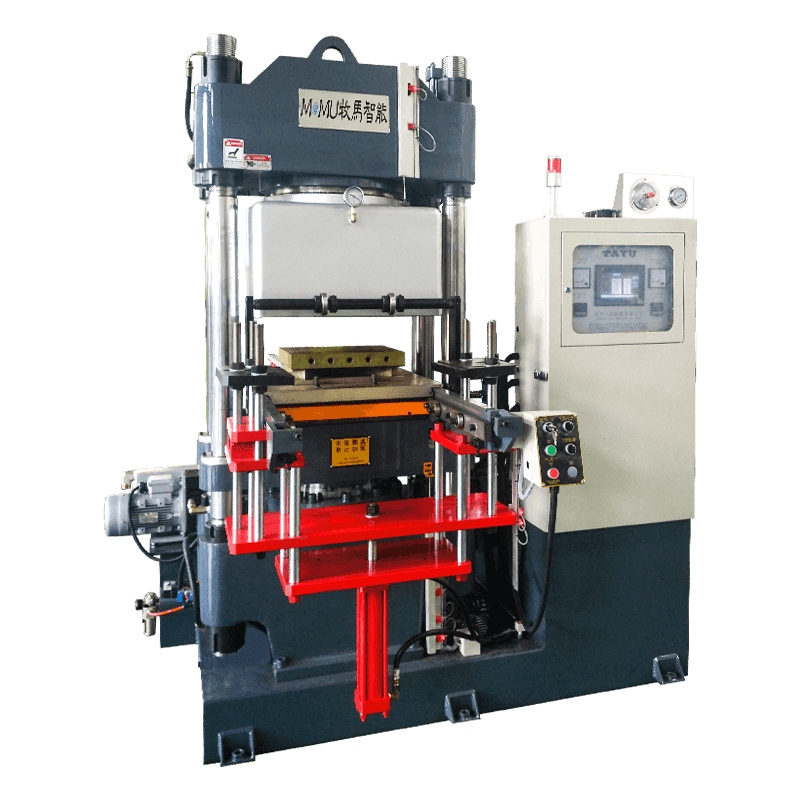

Maszyny izolacyjne przeznaczone są do szybkiej, zautomatyzowanej produkcji, znacznie zwiększającej wydajność w porównaniu do metod ręcznych lub półautomatycznych. Maszyny te są zazwyczaj wyposażone w zautomatyzowane systemy obsługi, które zarządzają ładowaniem, formowaniem i przetwarzaniem materiałów, takich jak ceramika, szkło lub polimery, które są powszechnie stosowane w izolatorach.

![]()

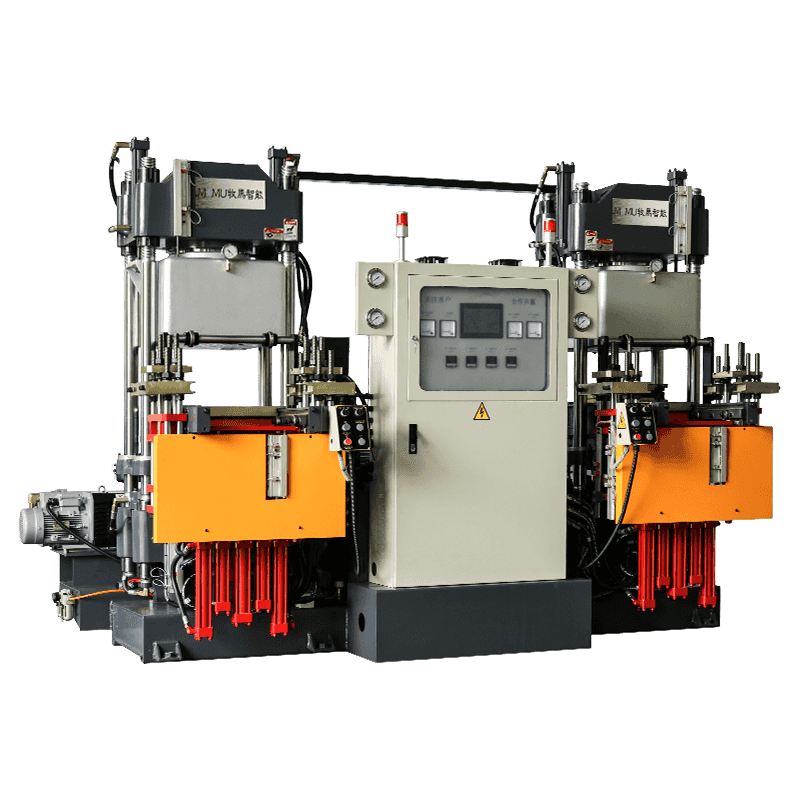

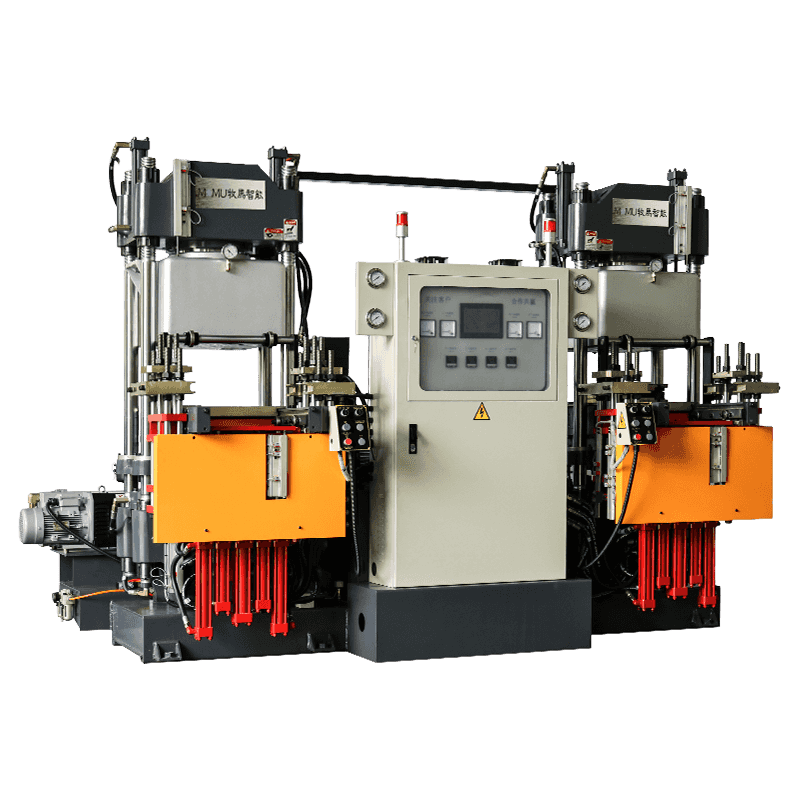

Wydajność tych maszyn pozwala na produkcję na dużą skalę, spełniając wymagania branż wymagających dużych ilości izolatorów do rozbudowy, konserwacji lub modernizacji sieci elektrycznej. Ponadto wiele nowoczesnych maszyn jest w stanie produkować różne typy izolatorów (takich jak izolatory kołkowe, podwieszane i wsporcze) po prostu dostosowując ustawienia maszyny, co zwiększa wszechstronność procesu produkcyjnego.

Izolatory produkowane przez maszyny izolacyjne zostały zaprojektowane z myślą o długoterminowej trwałości i wydajności. Maszyny te wykorzystują najnowocześniejsze technologie formowania, prasowania i utwardzania, które zapewniają przetwarzanie użytego materiału w optymalnych warunkach, co prowadzi do powstania izolatorów odpornych na naprężenia mechaniczne, ekstremalne temperatury i narażenie na czynniki środowiskowe, takie jak wilgoć, promieniowanie UV promieniowanie i zanieczyszczenia.

Na przykład maszyny izolacyjne stosowane do produkcji izolatorów ceramicznych zazwyczaj obejmują piece wysokotemperaturowe, które zapewniają prawidłowe zeszklenie materiału ceramicznego, w wyniku czego powstaje produkt o dużej gęstości i trwałości. Dzięki temu izolatory mogą zachować swoje właściwości elektroizolacyjne przez dziesięciolecia użytkowania, nawet w trudnych warunkach zewnętrznych.

Kontrola jakości jest istotną częścią produkcji izolatorów, a wiele nowoczesnych maszyn do produkcji izolatorów jest wyposażonych w zautomatyzowane systemy kontroli. Systemy te wykorzystują technologie takie jak systemy wizyjne, czujniki i metody badań nieniszczących w celu wykrycia wszelkich defektów izolatorów w trakcie ich produkcji.

Na przykład maszyna może automatycznie sprawdzać, czy nie ma pęknięć, nierównych powierzchni lub niespójności w składzie materiału, odrzucając wszelkie izolatory, które nie spełniają ustalonych standardów jakości. Ta kontrola jakości w czasie rzeczywistym pomaga zmniejszyć ilość odpadów, poprawić ogólną jakość produktu i zapewnić, że do klientów wysyłane są wyłącznie izolatory spełniające najwyższe standardy.

Wiele współczesnych maszyn do produkcji izolatorów projektuje się z myślą o efektywności energetycznej, co jest szczególnie ważne, biorąc pod uwagę energochłonny charakter produkcji izolatorów. W maszynach tych powszechnie stosuje się zaawansowane technologie izolacji i energooszczędne silniki, aby zmniejszyć zużycie energii. Dodatkowo maszyny izolacyjne zaprojektowano tak, aby minimalizować ilość odpadów w procesie produkcyjnym, np. ponowne wykorzystanie materiałów lub redukcję ilości złomu.

Dla producentów skupiających się na zrównoważonym rozwoju maszyny te mogą stanowić istotny element zmniejszania wpływu ich procesów produkcyjnych na środowisko. Energooszczędne maszyny do izolatorów pomagają również obniżyć koszty operacyjne, dzięki czemu produkcja izolatorów staje się z czasem bardziej opłacalna.

Maszyny izolacyjne można w dużym stopniu dostosować do indywidualnych potrzeb, co pozwala producentom dostosować je do konkretnych wymagań produkcyjnych. W zależności od rodzaju potrzebnych izolatorów (np. do linii przesyłowych wysokiego napięcia, sieci dystrybucyjnych lub specjalistycznych zastosowań w transformatorach i rozdzielnicach) ustawienia i konfigurację maszyny można dostosować w celu optymalizacji procesu produkcji tych konkretnych izolatorów.

Ta elastyczność sprawia, że maszyny izolacyjne nadają się do szerokiego zakresu gałęzi przemysłu, w tym wytwarzania, przesyłu i dystrybucji energii, a także innych sektorów zależnych od izolacji elektrycznej, takich jak transport i produkcja ciężkiego sprzętu przemysłowego.

Bezpieczeństwo operatorów jest główną troską w produkcji przemysłowej, a nowoczesne maszyny izolacyjne są projektowane z szeregiem funkcji bezpieczeństwa, które chronią pracowników. Mogą one obejmować systemy automatycznego wyłączania w przypadku awarii, bariery ochronne i ergonomiczne konstrukcje, które zmniejszają ryzyko obrażeń podczas pracy.

Zautomatyzowany charakter maszyn izolacyjnych zmniejsza potrzebę ręcznej interwencji, zmniejszając ryzyko błędu ludzkiego i zapewniając bezpieczniejsze środowisko pracy.