W świecie produkcji, szczególnie w branżach wymagających komponentów o wysokiej wydajności i precyzji, zaawansowane techniki formowania odgrywają kluczową rolę. Jedną z takich technik, która zyskała na popularności w ostatnich latach, jest formowanie próżniowe. Proces ten łączy w sobie zalety formowania próżniowego i formowania tłocznego, oferując zwiększoną wydajność, precyzję i wszechstronność w produkcji skomplikowanych części. Próżniowa maszyna do formowania tłocznego jest kluczowym elementem wyposażenia wykorzystywanego w tym procesie, zapewniającym producentom niezawodną metodę wytwarzania wysokiej jakości formowanych elementów, szczególnie w branżach takich jak motoryzacja, lotnictwo, urządzenia medyczne i towary konsumpcyjne.

Po przyłożeniu próżni, ciśnienie zewnętrzne jest wykorzystywane do wciśnięcia materiału we wnękę formy, umożliwiając mu uformowanie pożądanego kształtu z dużą dokładnością i szczegółowością. Połączenie podciśnienia i kompresji zapewnia równomierne rozprowadzenie materiału w formie, co prowadzi do uzyskania spójnych i wolnych od wad części. Po zakończeniu cyklu formowania część jest schładzana, wyjmowana z formy i wykańczana w razie potrzeby.

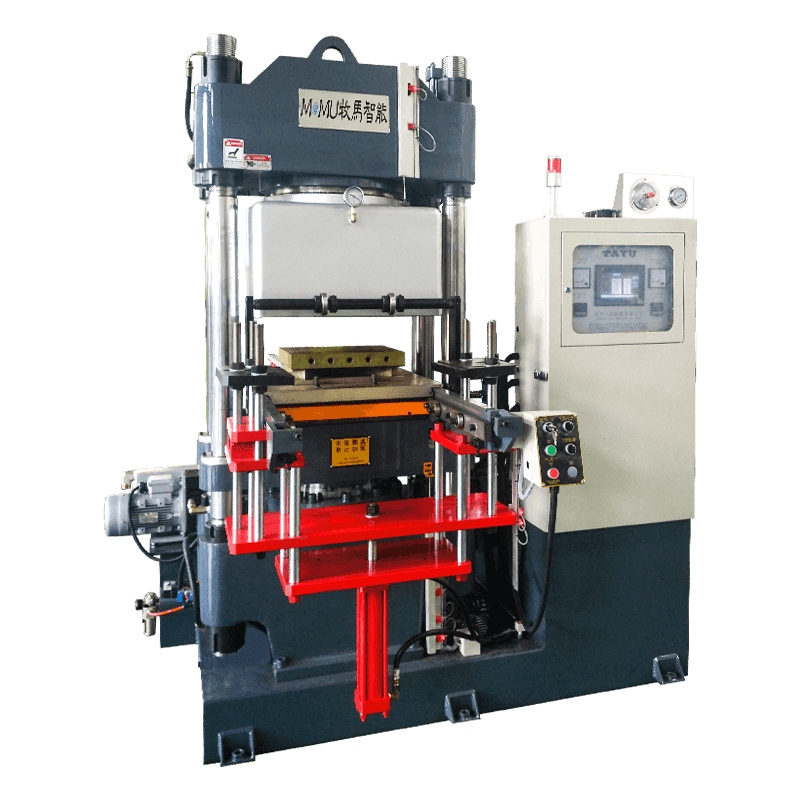

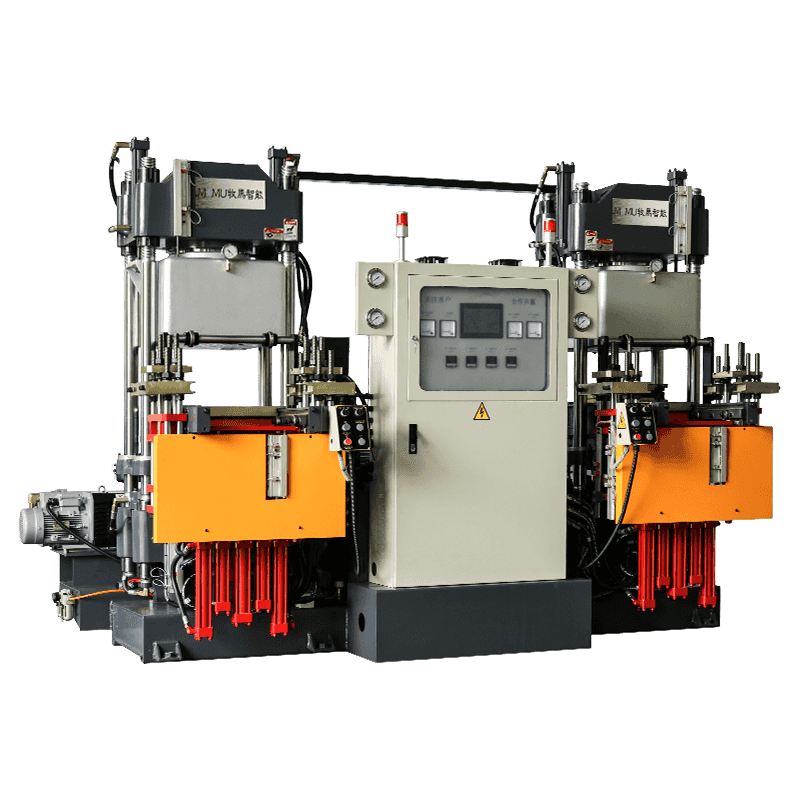

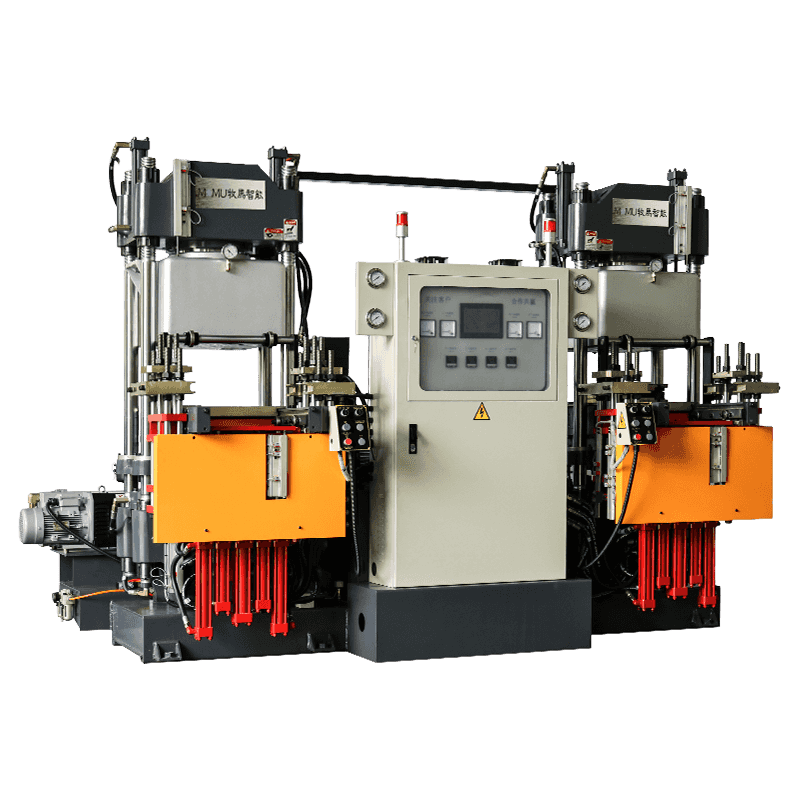

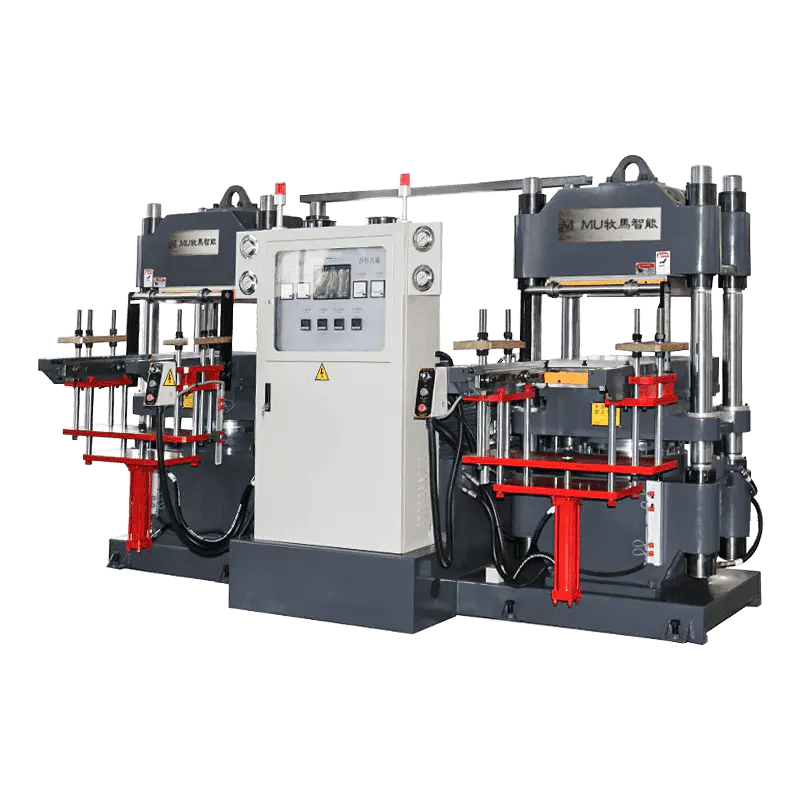

A maszyna do formowania próżniowego zazwyczaj składa się z kilku kluczowych komponentów, które współpracują ze sobą w celu wytworzenia uformowanej części. Elementy te obejmują element grzejny, wnękę formy, układ próżniowy i układ sprężający. Oto przegląd współpracy tych części:

Pierwszym krokiem w procesie formowania próżniowego jest załadowanie materiału do maszyny. W większości przypadków w formie umieszcza się arkusze termoplastyczne lub materiał termoutwardzalny. Materiały te są wstępnie podgrzewane do określonej temperatury, aby zapewnić ich miękkość i plastyczność podczas formowania.

Po umieszczeniu materiału formę szczelnie zamykamy. Maszyna do formowania próżniowego została zaprojektowana z mocnym mechanizmem zaciskającym, który zapewnia pewne zamocowanie połówek formy, zapobiegając wyciekowi powietrza podczas procesu.

Gdy forma jest zamknięta, system próżniowy jest aktywowany. Pompa próżniowa usuwa powietrze z wnęki formy, tworząc środowisko o niskim ciśnieniu. To podciśnienie wciąga materiał do formy, zapewniając, że materiał w pełni dopasowuje się do kształtu formy i wypełnia wszelkie wnęki bez pozostawiania kieszeni powietrznych.

Po przyłożeniu podciśnienia system kompresji służy do wywarcia ciśnienia zewnętrznego. Ciśnienie wciska materiał do formy, zapewniając równomierne rozłożenie materiału, zagęszczenie i całkowite przyjęcie kształtu formy. Etap sprężania zapewnia również usunięcie nadmiaru materiału, co prowadzi do czystszych krawędzi i bardziej precyzyjnych części.

Po całkowitym uformowaniu materiału należy go schłodzić, aby utrwalić kształt. Chłodzenie można osiągnąć poprzez chłodzenie powietrzem lub za pomocą układu chłodzenia wbudowanego w formę. Gdy część ostygnie i stwardnieje, forma zostaje otwarta, a gotowa część zostaje wyrzucona z maszyny.

Próżniowa maszyna do formowania tłocznego oferuje szereg korzyści, które czynią ją atrakcyjną opcją dla producentów chcących produkować części wysokiej jakości. Te zalety obejmują:

System próżniowy zapewnia równomierne rozłożenie materiału i szczelne dopasowanie do formy. Połączenie próżni i kompresji zapewnia wysoką precyzję, a części stale spełniają wąskie tolerancje i wysokie standardy jakości.

Formowanie próżniowe można stosować w przypadku szerokiej gamy materiałów, w tym tworzyw termoplastycznych i termoutwardzalnych. Dzięki temu jest to wszechstronna opcja do produkcji różnych komponentów, od prostych części po bardziej złożone i skomplikowane projekty.

W porównaniu z innymi technikami formowania, takimi jak formowanie wtryskowe, formowanie próżniowe może być bardziej opłacalne w przypadku produkcji części o średniej i małej objętości. Same maszyny są zazwyczaj tańsze, a proces może być bardziej energooszczędny ze względu na zmniejszone zapotrzebowanie na wysokie ciśnienia formowania.

Ponieważ materiał jest równomiernie rozprowadzony, a jego nadmiar jest usuwany w fazie prasowania, formowanie próżniowe zazwyczaj skutkuje mniejszymi stratami materiału. Przyczynia się to do obniżenia kosztów produkcji i czyni proces bardziej przyjaznym dla środowiska.

Aplikacja próżniowa pomaga wyeliminować pęcherzyki powietrza lub defekty w materiale, co skutkuje gładszą powierzchnią. To sprawia, że formowanie próżniowe jest preferowanym wyborem, gdy wymagane są wysokiej jakości estetyczne wykończenia.

Połączenie próżni i kompresji skutkuje szybszymi cyklami formowania. Jest to szczególnie korzystne w środowiskach produkcyjnych o dużej przepustowości, gdzie szybkość i wydajność mają kluczowe znaczenie.

Maszyny do formowania próżniowego są wykorzystywane w wielu różnych gałęziach przemysłu i zastosowaniach. Możliwość formowania precyzyjnych i skomplikowanych kształtów przy minimalnej ilości odpadów sprawia, że proces ten jest bardzo poszukiwany w następujących sektorach:

W sektorze motoryzacyjnym formowanie próżniowe stosuje się do produkcji różnych komponentów, w tym paneli wewnętrznych, części deski rozdzielczej i elementów silnika. Możliwość formowania części z dużą precyzją i niską wagą sprawia, że idealnie nadaje się do produkcji lekkich, trwałych części samochodowych.

W produkcji lotniczej formowanie próżniowe stosuje się do produkcji skomplikowanych części, które muszą wytrzymać wysokie naprężenia i temperatury. Obejmuje to komponenty takie jak panele boczne, obudowy i materiały izolacyjne, w przypadku których zarówno wytrzymałość, jak i precyzja mają kluczowe znaczenie.

W przypadku produkcji wyrobów medycznych, zwłaszcza obudów do elektronicznego sprzętu medycznego, formowanie próżniowe zapewnia wysoki poziom dokładności. Proces ten idealnie nadaje się do produkcji małych i średnich części wymagających wąskich tolerancji, takich jak obudowy sprzętu diagnostycznego lub narzędzi chirurgicznych.

Wiele towarów konsumpcyjnych, takich jak urządzenia kuchenne, obudowy elektroniki i przedmioty dekoracyjne, jest produkowanych przy użyciu formowania próżniowego. Możliwość osiągnięcia zarówno funkcjonalności, jak i estetyki sprawia, że jest to popularny wybór producentów produktów konsumenckich.

W przemyśle elektronicznym formowanie próżniowe wykorzystuje się do produkcji obudów ochronnych do różnych urządzeń, m.in. smartfonów, tabletów i komputerów. Precyzja i wykończenie powierzchni zapewniane w procesie mają kluczowe znaczenie w przypadku tych bardzo szczegółowych i kompaktowych części.

Formowanie próżniowe służy również do produkcji lekkich i trwałych elementów sprzętu sportowego i rekreacyjnego, takich jak kaski, kamizelki kuloodporne i inny sprzęt ochronny.