W branży motoryzacyjnej popyt na bardzo precyzyjne elementy gumowe stale rośnie. Komponenty te muszą spełniać surowe standardy trwałościW dokładności wymiarowej i wydajności w trudnych warunkach. Krytycznym pytaniem, przed którymi stoi wielu producentów, brzmi: Czy formowanie gumowe kompresyjne jest odpowiednie do produkcji bardzo precyzyjnych części samochodowych?

W tym artykule bada zasady formowania kompresyjnego gumowego, ocenia jego możliwości i ograniczenia oraz porównuje je z alternatywnymi procesami formowania, koncentrując się w szczególności na aplikacjach w sektorze motoryzacyjnym.

1. Co to jest formowanie gumowe?

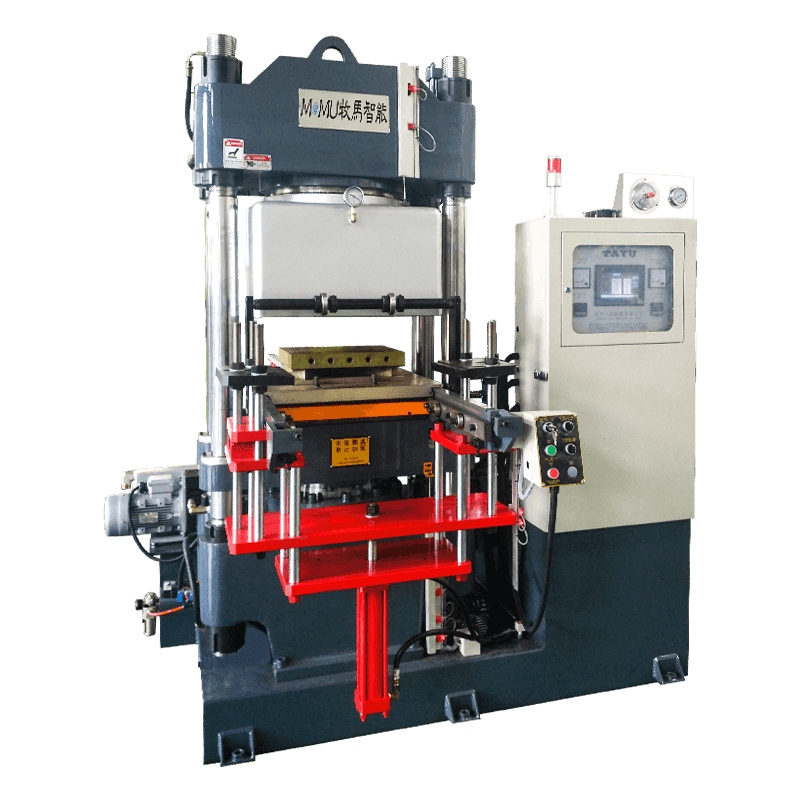

Gumowa formowanie kompresyjne to proces produkcyjny, w którym Wstępnie zmierzony materiał gumowy (zwany „ładunkiem”) jest umieszczany w podgrzewanej jamie formy . Dlama jest następnie zamykana, a ciepło i ciśnienie są stosowane w celu kształtowania i wyleczenia gumy do pożądanej postaci.

Kluczowe funkcje obejmują:

-

Prosta konstrukcja formy

-

Wysokie wykorzystanie materiału (odpady minimalne)

-

Nadaje się do średnich i dużych części

-

Często używane do gumów termosetowych, takich jak guma naturalna, silikon i EPDM

2. Wymagania precyzyjne w częściach gumowych motoryzacyjnych

Motorowe części gumowe, takie jak Uszczelki, uszczelki, tuleje, amortyzatory wibracji i węże wymagać:

-

Obcisły Tolerancje wymiarowe (Czasami w granicach ± 0,1 mm)

-

Spójny właściwości mechaniczne (twardość, elastyczność)

-

Odporność na ekstremalne temperatury, chemikalia i ścieranie

-

Złożone geometrie i zintegrowane cechy

3. Czy formowanie kompresyjne mogą spełniać wysokie standardy?

Zalety formowania kompresyjnego dla precyzji:

-

Jednolite zastosowanie ciśnienia Podczas formowania pomaga osiągnąć stałą grubość i kształt.

-

Dobry powtarzalność z odpowiednio zaprojektowanymi formami i stabilnymi parametrami procesu.

-

Niski generowanie flash w porównaniu z formowaniem transferowym, zmniejszając przetwarzanie po przetwarzaniu.

-

Odpowiednie dla duże, proste do umiarkowanej części złożoności z jednolitych przekrojów.

-

Może poradzić sobie z różnymi Związki gumowe używane w częściach motoryzacyjnych.

Wyzwania i ograniczenia:

-

Dłuższe czasy cyklu w porównaniu z formowaniem wtrysku, ograniczając masową prędkość produkcji.

-

Ręczne umiejscowienie opłat gumowych może wprowadzić zmienność, chyba że zautomatyzuje.

-

Trudne do formowania części wysoce skomplikowane lub cienkościenne cechy .

-

Tolerancje wymiarowe może nie być tak ciasne, jak formowanie wtryskowe lub formowanie przenoszące, wymagające wtórnego obróbki lub wykończenia.

-

Gradienty termiczne W grubszych częściach może powodować nierównomierne utwardzanie i niekonsekwencje wymiarowe.

4. Jak poprawić precyzję formowania kompresyjnego?

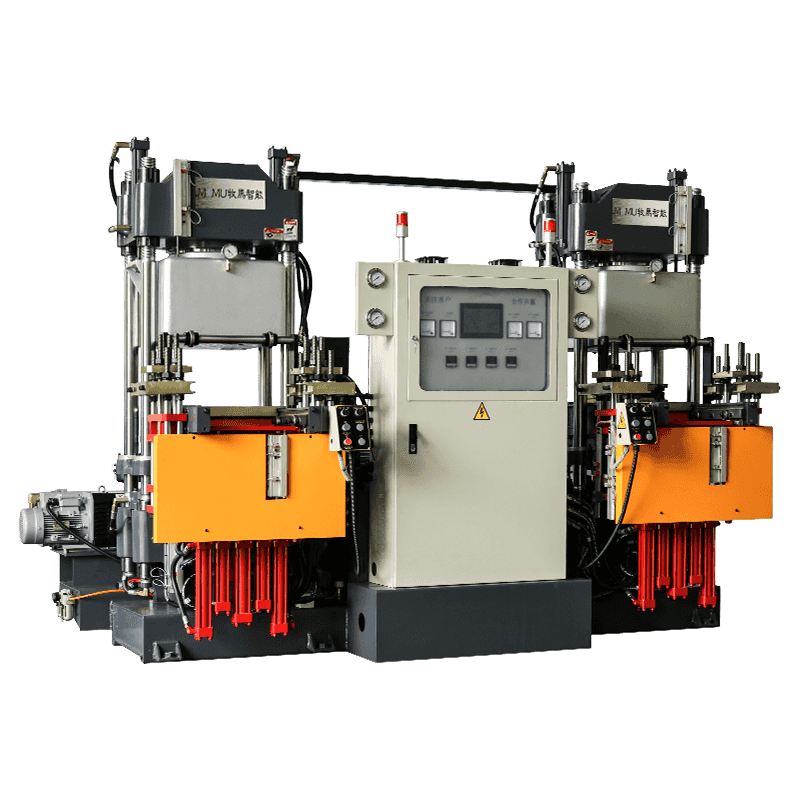

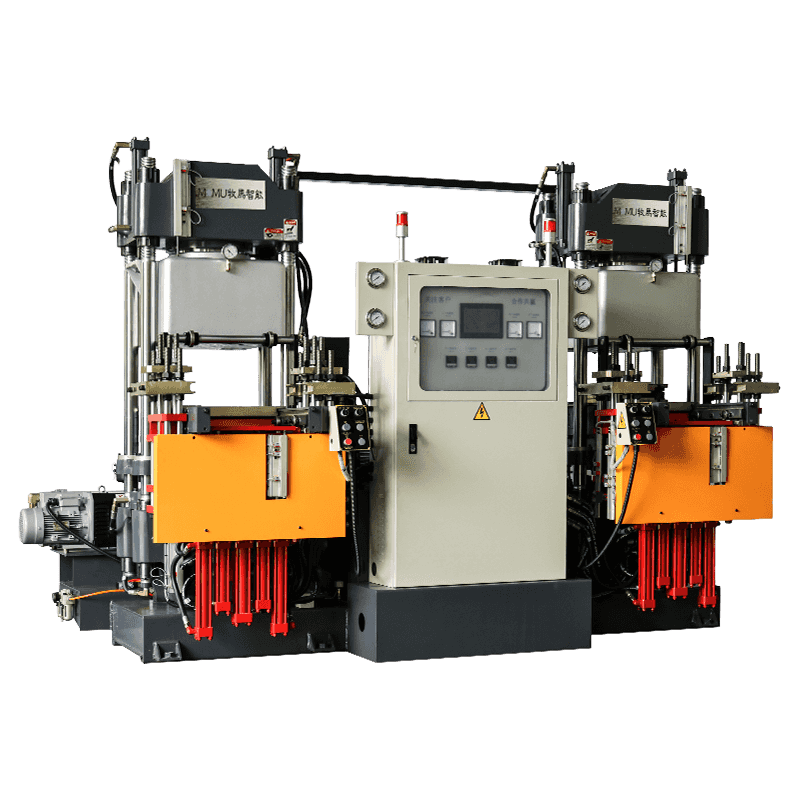

Producenci samochodów opracowali kilka strategii w celu zwiększenia precyzji:

-

Używać Wysokiej jakości materiały do formy (np. Stalowa stal) z ciasnymi tolerancjami obróbki.

-

Włączać Systemy kontroli temperatury (kanały chłodzenia/ogrzewania) do jednolitego utwardzania.

-

Narzędzie Zautomatyzowane karmienie ładunku w celu zmniejszenia niespójności umieszczania materiału.

-

Wykorzystać wstępne podgrzewanie ładunków gumowych Aby poprawić przepływ i wypełnić formę.

-

Zatrudniać Zaawansowane oprogramowanie symulacyjne w celu zoptymalizowania cykli konstrukcji i utwardzania form.

5. Formowanie kompresyjne w porównaniu z innymi metodami formowania gumowego

| Funkcja | Formowanie kompresyjne | Formowanie wtryskowe | Formowanie transferu |

| Precyzja wymiarowa | Umiarkowany (± 0,1–0,3 mm) | Wysoki (± 0,05 mm lub lepszy) | Umiarkowany do wysokiego |

| Czas cyklu | Dłużej (minuty na część) | Krótszy (sekund do minuty) | Umiarkowany |

| Złożoność części | Prosty do umiarkowania | Dozwolone złożone geometrie | Umiarkowany |

| Marnotrawstwo materialne | Niski | Umiarkowany | Umiarkowany |

| Koszt narzędzi | Niżej | Wyższy | Umiarkowany |

| Przydatność do masowego produktu. | Średnia objętość | Duża objętość | Średnia objętość |

For bardzo precyzyjne części motoryzacyjne o złożonych geometriach , formowanie wtryskowe Ogólnie oferuje doskonałą dokładność i wydajność. Jednak formowanie kompresyjne pozostaje atrakcyjne dla:

-

Większe części z grubsze ściany

-

Dolne i średnie wolumeny produkcyjne

-

Materiały gumowe, które są trudne do wstrzyknięcia

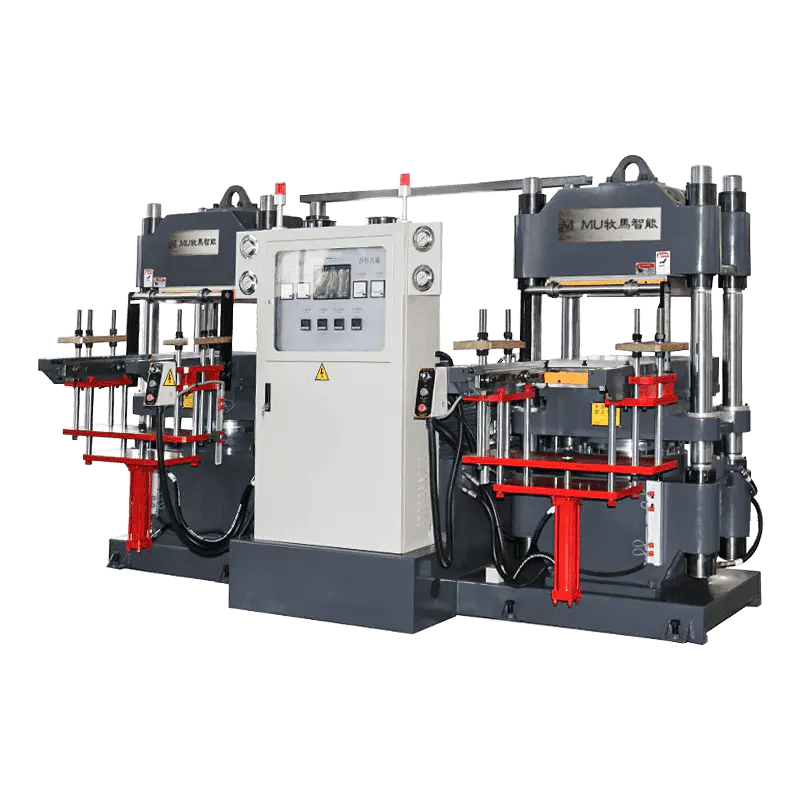

6. Aplikacje motoryzacyjne za pomocą formowania kompresyjnego

Formowanie kompresyjne jest szeroko stosowane w przypadku:

-

Mocowania silnika i tuleje gdzie elastyczność i wchłanianie wstrząsu są krytyczne.

-

Uszczelki i uszczelki które mają prostsze kształty, ale muszą odpierać chemikalia i temperaturę.

-

Dampery wibracyjne z umiarkowanymi wymaganiami precyzyjnymi.

-

Duże komponenty opon i usuwanie pogody .

Części te często tolerują nieco luźniejsze tolerancje wymiarowe, ale wymagają doskonałych właściwości materiału.

7. Wniosek: Czy formowanie kompresyjne jest odpowiednie?

-

Tak, dla wielu motoryzacyjnych części gumowych , zwłaszcza te wymagające trwałości, średniej precyzji i opłacalnego oprzyrządowania.

-

Nie, jeśli część wymaga wyjątkowo ciasnych tolerancji, złożonych funkcji lub bardzo dużych prędkości produkcyjnych - Inne procesy takie jak formowanie wtryskowe są lepiej odpowiednie.

-

Producenci często łączą metody-wykorzystanie formowania kompresyjnego dla objętościowych, prostszych części i formowania wtrysku dla skomplikowanych, precyzyjnych elementów.

Ostatecznie wybór zależy Projektowanie części, wielkość produkcji, materiały i budżet .