Wraz z rosnącym zapotrzebowaniem na elastyczne, bezpieczne i wysoko wydajne materiały w branży medycznej, matrycznej i dziecięcej, motoryzacyjnej, elektronicznej i innych, płynny silikon (w skrócie płynna guma silikonowa, LSR) stał się ważnym surowcem dla różnych produktów wysokiej klasy. Aby osiągnąć wysokowydajny i wysokowydajny produkcja płynnych produktów silikonowych, powstała silikonowa maszyna do formowania wtrysku i stopniowo rozwinęła się w jeden z głównych urządzeń do elastycznego przetwarzania materiałów.

Silikonowa maszyna do formowania wtrysku jest rodzajem urządzeń do formowania wtryskowego specjalnie stosowanego do przetwarzania płynnych materiałów silikonowych. Uzupełnia formowanie dwuskładnikowego ciekłego silikonu w formie poprzez precyzyjne pomiar, mieszanie, ogrzewanie i wtrysk. W porównaniu z tradycyjnym termoplastycznym urządzeniem do formowania wtrysku silikonowa maszyna wtrysku zwraca większą uwagę na stabilność kontroli temperatury, mieszanie jednolitości i kontrolowania ciśnienia wtrysku, aby dostosować się do specjalnej płynności i właściwości utwardzania materiałów silikonowych.

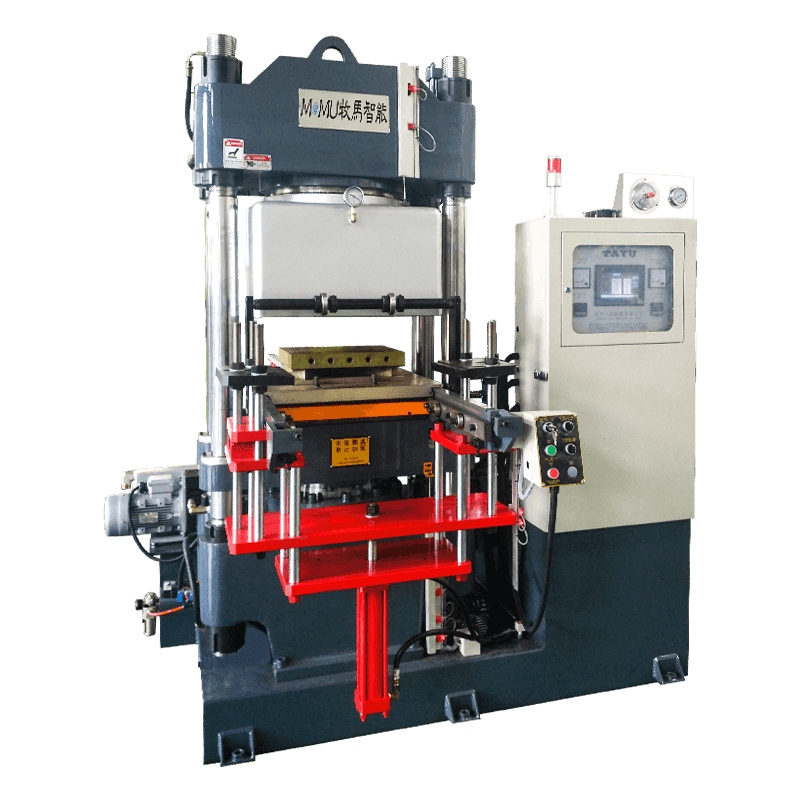

![]()

Formowanie wtrysku silikonowego zwykle wykorzystuje dwuskładnikowy system mieszania A/B:

Ciekł silikon grupy A i grupy B są dostarczane z lufy magazynowej za pomocą pompy proporcjonalnej w stosunku 1: 1;

Po przejściu przez mikser statyczny powstaje jednolita mieszanina;

Mieszanina wchodzi do jednostki wtryskowej i jest wstrzykiwana do podgrzewanej formy za pomocą śruby;

Silikon w formie jest szybko wulkanizowany i tworzony w wysokiej temperaturze, a produkt jest ostatecznie zdemolowany i wyciągnięty.

Cały proces jest wysoce zautomatyzowany, z krótkim cyklem formowania i wysoką konsystencją gotowych produktów, co jest szczególnie odpowiednie do produkcji partii małych i drobnych produktów przemysłowych.

System wtrysku o wysokiej precyzji

Silikon ma wyjątkowo wysokie wymagania dotyczące ciśnienia wtrysku, prędkości i temperatury. System wtrysku wykorzystuje kontrolę serwomechanizmu i bardzo precyzyjne zawory proporcjonalne, aby zapewnić jednolity rozkład materiału i uniknąć bąbelków i niedoborów materiału.

W pełni zapieczętowana struktura antypollucyjna

Nadaje się do warsztatów bez pyłu i środowisk produkcyjnych klasy medycznej, aby uniknąć zanieczyszczenia surowców i zapewnienia bezpieczeństwa produktu.

Możliwość szybkiego formowania wielokrotności

Wiele produktów można wstrzykiwać jednocześnie, znacznie poprawiając wydajność, odpowiednią do produkcji zamówień o dużej objętości.

Automatyczny system sumouldingu

Dzięki robotowi, urządzeniu do chłodzenia i funkcji automatycznej liczenia oszczędza siłę roboczą i poprawia wydajność.

Oszczędność energii i ochrona środowiska

System napędu serwo i niskoenergetyczny obwód hydrauliczny są wykorzystywane do skutecznego zmniejszenia kosztów operacyjnych.

Przemysł medyczny: takie jak cewniki silikonowe, maski, tłoki strzykawkowe i maty przeciwpoślizgowe;

Produkty matki i niemowląt: smoczki, akcesoria do butelek, muzyka do żucia i miski z jedzeniem;

Akcesoria elektroniczne: wodoodporne uszczelki, kluczowe podkładki, osłonki silikonowe i złącza kablowe;

Przemysł motoryzacyjny: uszczelki silnika, podkładki buforowe i silikonowe przyciski;

Codzienne potrzeby: silikonowe formy kuchenne, bransoletki i akcesoria do sprzętu fitness.

Formowanie mikro wtrysku: Wraz z rozwojem mikroelektroniki i urządzeń medycznych rośnie zapotrzebowanie na mikro-precyzyjne części silikonowe;

Multi-materialne kompozytowe formowanie wtryskowe: związek z twardymi tworzywami sztucznymi, metali i innymi materiałami w celu opracowania bardziej złożonych produktów funkcjonalnych;

Inteligentna aktualizacja systemu sterowania: zdalne monitorowanie, automatyczne diagnozę i śledzenie danych oraz popraw poziom inteligencji warsztatowej;

Ochrona środowiska i produkcja zielona: Producenci sprzętu opracowują roztwory systemowe o niskiej energii, bezkłasne i recyklingowe.

Jako przedstawiciel kombinacji zaawansowanej technologii formowania i wysokowydajnych materiałów, silikonowe maszyny do formowania wtrysku pomagają w przechodzeniu przez całe życie w kierunku nowej ery „elastycznego, precyzyjnego i bezpiecznego” projektu produktu. Jego wysoka wydajność, precyzja i automatyzacja nie tylko poprawia jakość produktu, ale także optymalizuje proces produkcji. Jest to niezbędny sprzęt podstawowy do realizacji wysokiej klasy produkcji i inteligentnych fabryk.