Formowanie kompresyjne jest jednym z najstarszych i najbardziej niezawodnych procesów produkcyjnych stosowanych do kształtowania tworzyw termosetowych, gumy, kompozytów i zaawansowanych materiałów. W tym procesie wstępnie zmierzona ilość materiału-często w postaci osadu, arkusza lub proszku-jest umieszczona w podgrzewanej jamie formy. Forma jest następnie zamykana prasą, stosując ciepło i ciśnienie, aby wyleczyć i zestalić materiał w pożądany kształt. Chociaż podstawowa zasada pozostaje spójna, maszyna stosowana w formowaniu kompresyjnym różni się znacznie w zależności od projektowania, poziomu automatyzacji i zastosowania. Ale jakie są różne rodzaje maszyn do formowania kompresyjnego dzisiaj? Jak różnią się strukturą, funkcją i przydatnością dla różnych branż? W tym artykule bada podstawowe kategorie maszyn do formowania kompresyjnego, ich mechanizmy operacyjne, zalety, ograniczenia i typowe zastosowania.

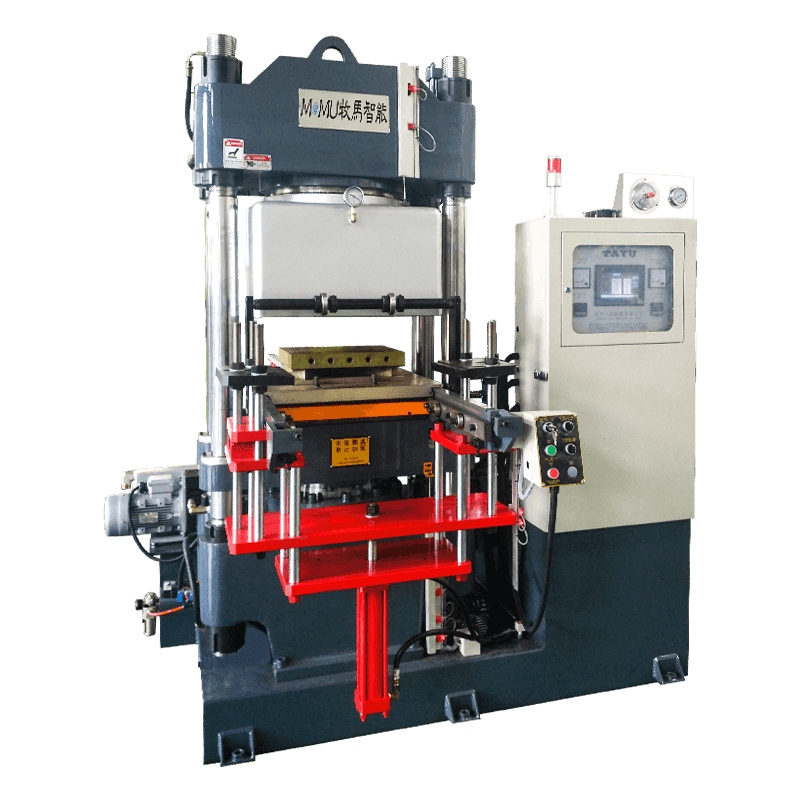

1. Hydraulicznyznyznyznyzne maszyny do formowania kompresyjnego

Hydraulic Maszyny do formowania kompresyjnego są najczęściej stosowanym typem w ustawieniach przemysłowych. Wykorzystują płyn hydrauliczny do generowania wysokiego ciśnienia wymaganego do zamknięcia formy i utrzymania stałej siły podczas procesu utwardzania.

Maszyny te znane są z wysokiej pojemności tonażu - od 50 do ponad 2000 ton - tworząc je idealnie dla dużych lub złożonych części, takich jak panele motoryzacyjne, izolatory elektryczne i komponenty urządzeń. Układ hydrauliczny pozwala na precyzyjną kontrolę nad ciśnieniem i prędkością, zapewniając jednolity przepływ materiału i minimalny błysk (przeciek nadmiaru materiału).

Zalety:

Wysokie i spójne ciśnienie

Doskonałe do produkcji na dużą skalę

Płynna obsługa i efektywność energetyczna

Ograniczenia:

Wyższy koszt początkowy

Wymaga regularnej konserwacji systemów hydraulicznych

Potencjał wycieków płynów

Wspólne zastosowania: części motoryzacyjne, obudowy elektryczne, komponenty lotnicze.

2. Mechaniczne (koło zamachowe) maszyny do formowania kompresyjnego

Mechaniczne maszyny do formowania kompresyjnego, znane również jako koło zamachowe, używają koła zamachowego napędzanego silnikiem i mechanizmu sprzęgła do dostarczania siły do formy. Gdy sprzęgło się zaangażuje, przechowywana energia kinetyczna na koła zamachowego jest przenoszona do pamięci RAM, która zamyka pleśń.

Maszyny te są zwykle szybsze niż modele hydrauliczne i są odpowiednie do szybkiej produkcji małych i średnich części. Jednak przyłożone ciśnienie jest mniej spójne i zmniejsza się, gdy koło zamachowe zwalnia podczas udaru mózgu.

Zalety:

Duża prędkość produkcyjna

Niższy koszt operacyjny

Kompaktowa konstrukcja

Ograniczenia:

Ograniczona kontrola tonażu i ciśnienia

Nie nadaje się do dużych lub gęstych części

Mniej energooszczędne w długich cyklach

Wspólne zastosowania: małe gumowe uszczelki, towary konsumpcyjne, złącza elektryczne.

3. Pneumatyczne maszyny do formowania kompresyjnego

Maszyny pneumatyczne wykorzystują sprężone powietrze do napędzania zamknięcia formy. Są one ogólnie używane do aplikacji niskiego tonażu i są popularne w warunkach laboratoryjnych lub do prototypowania ze względu na ich prostotę i łatwość użytkowania.

Chociaż nie mogą dopasować siły systemów hydraulicznych lub mechanicznych, prasy pneumatyczne są czyste, ciche i idealne do delikatnych operacji, w których potrzebna jest precyzja i delikatne ciśnienie.

Zalety:

Czysta i bezleżna operacja

Łatwe w obsłudze i utrzymywaniu

Nadaje się do pracy na małą skalę lub badania i rozwój

Ograniczenia:

Ograniczona moc ciśnienia

Nie nadaje się do materiałów o dużych lub wysokiej wytrzymałości

Mniej skuteczne w przypadku utwardzania termosetowego wymagające wysokiej siły

Wspólne zastosowania: prototypowanie, małe gumowe pieczęcie, laboratoria edukacyjne.

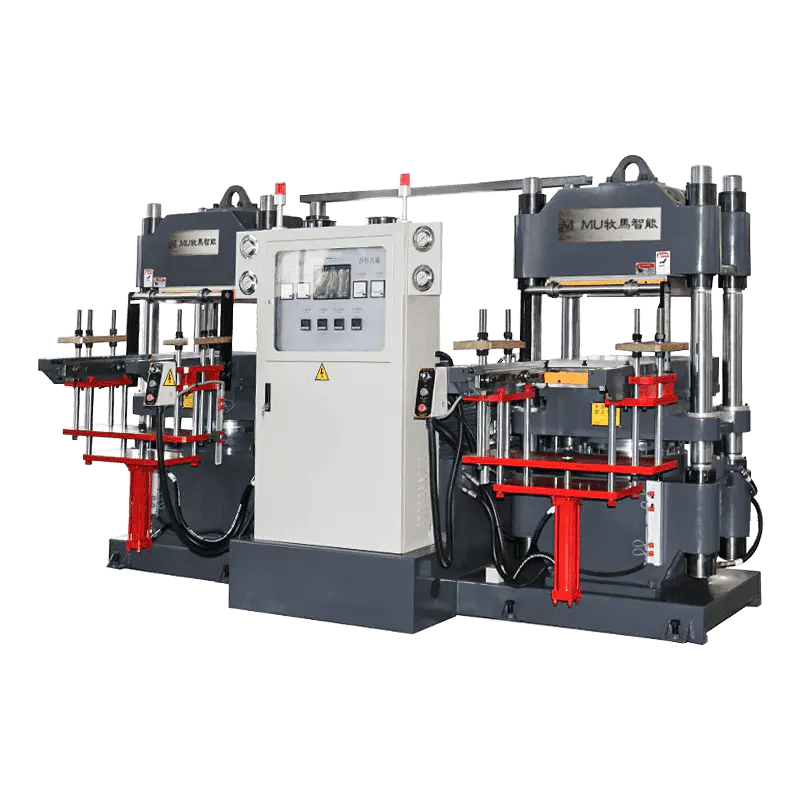

4. pionowe maszyny do formowania kompresyjnego

Pionowe maszyny do formowania kompresyjnego mają mechanizm prasowy odgórny, w którym górna płyta przesuwa się pionowo, aby zastosować ciśnienie. Ta orientacja pozwala na łatwiejsze ładowanie i rozładunek wkładek, preform lub komponentów wbudowanych.

Maszyny te są szczególnie przydatne w operacjach przewyższających, w których materiał wtórny jest kształtowany wokół istniejącej części (np. Guma nad metalem). Pionowa konstrukcja ułatwia również automatyzację i integrację z systemami robotycznymi.

Zalety:

Idealny do wkładania formowania

Współczynnik kosmiczny

Łatwiejsza integracja automatyzacji

Ograniczenia:

Ograniczona pojemność wielkości

Może wymagać niestandardowego oprzyrządowania

Wspólne zastosowania: złącza elektryczne z metalowymi wkładkami, urządzeniami medycznymi, obudami czujnikowymi.

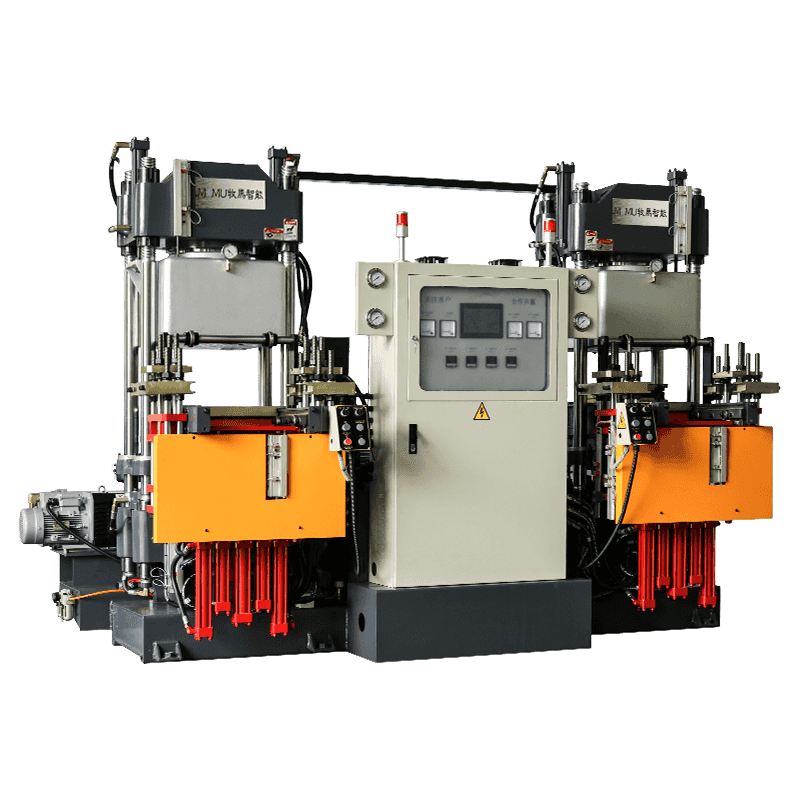

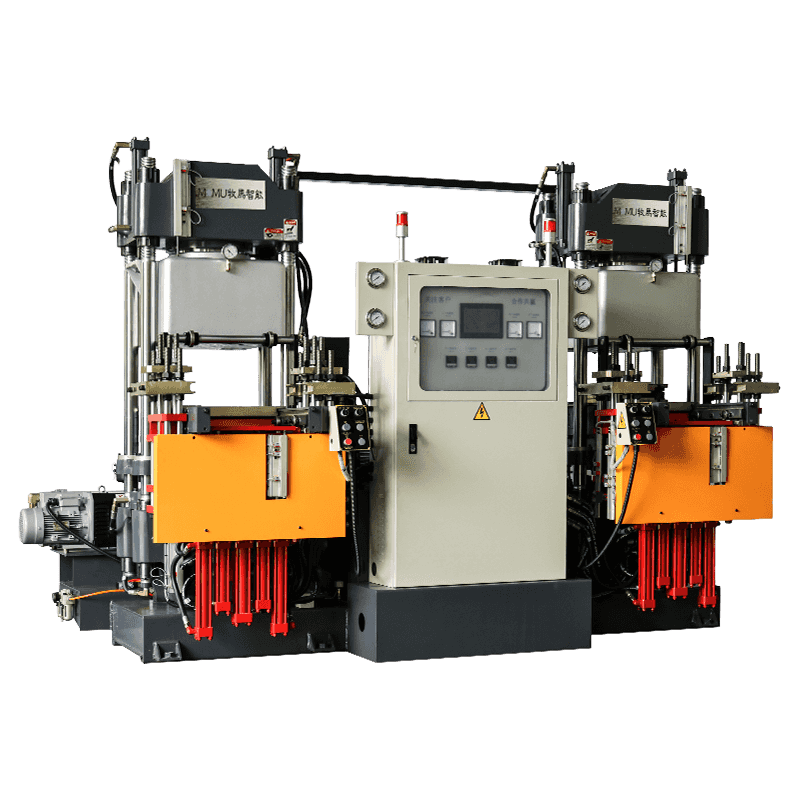

5. Maszyny do formowania kompresji płyty dopasowanej

Ten typ wykorzystuje system formy, w którym zarówno górne, jak i dolne połowy formy są zamontowane na jednej płycie. Płyta jest przełączana w celu przełączania między pozycjami obciążenia i formowania, usprawniając proces i skraca czas cyklu.

Systemy dopasowania są często zautomatyzowane i wykorzystywane w środowiskach produkcyjnych o dużej objętości, w których spójność i prędkość są krytyczne.

Zalety:

Szybkie czasy cyklu

Wysoka powtarzalność

Zmniejszone koszty pracy

Ograniczenia:

Wysoka początkowa koszt narzędzi

Mniej elastyczności zmian projektowych

Wspólne zastosowania: części gumowe o dużej objętości, uszczelki, O-ringy.

6. Przenieś maszyny do formowania kompresyjnego

Hybryda między kompresją a formowaniem wtryskowym przenieś maszyny kompresyjne najpierw kompresuj materiał w komorze (garnku), zanim zmusi go do wnęki formy przez małych biegaczy. Ta metoda zapewnia bardziej jednolity rozkład materiału i jest doskonały do skomplikowanych lub cienkościennych części.

Łączy niskie marnotrawstwo materiału kompresyjnego z precyzją formowania wtryskowego.

Zalety:

Lepsza kontrola przepływu

Zmniejszony lampa błyskowa

Nadaje się do złożonych geometrii

Ograniczenia:

Wyższy sprzęt i koszty konserwacji

Bardziej złożona konstrukcja formy

Wspólne zastosowania: Precyzyjne elementy gumowe, uszczelki medyczne, izolatory elektroniczne.

Porównanie typów maszyn do formowania kompresyjnego

Poniższa tabela podsumowuje kluczowe cechy i różnice między głównymi typami maszyn do formowania kompresyjnego:

| Typ maszyny | Źródło ciśnienia | Zakres tonażowy | Prędkość | Poziom automatyzacji | Najlepsze dla | Ograniczenia |

| Hydraulic | Płyn hydrauliczny | 50 - 2000 ton | Średni | Wysoki | Duże, złożone części termosetowe | Wysoki koszt, wymagający konserwacja |

| Mechaniczny (koło zamachowe) | Flywheel & clutch | 10 - 500 ton | Wysoki | Średni | Szybka produkcja małych części | Ograniczona kontrola ciśnienia |

| Pneumatyczny | Sprężone powietrze | < 50 tons | Niskie średnio | Niski | Używanie laboratoryjne, prototypy, małe części | Niska siła, a nie do użytku ciężkiego |

| Pionowy | Hydrauliczne lub pneumatyczne | 10 - 300 ton | Średni | Wysoki | Włóż formowanie, przeważanie | Ograniczony rozmiar, wyspecjalizowane aplikacje |

| Płyta zapałki | Hydraulic | 50 - 1000 ton | Wysoki | Wysoki | Produkcja o dużej objętości, spójne części | Drogie oprzyrządowanie, nieelastyczne |

| Kompresja transferu | Hydraulic | 30 - 800 ton | Średni | Średni-wysoki | Złożone, cienkościenne lub szczegółowe części | Złożony projekt, wyższy koszt |

Wniosek

Formowanie kompresyjne pozostaje niezbędnym procesem produkcyjnym w różnych branżach, takich jak motoryzacyjny, lotniczy, elektroniczny i opieki zdrowotnej. Wybór typu maszyny zależy od kilku czynników, w tym wielkości części, objętości produkcji, właściwości materiału i wymaganej precyzji. Maszyny hydrauliczne dominują na dużą skalę zastosowań przemysłowych, podczas gdy systemy mechaniczne i pneumatyczne spełniają potrzeby niszowe lub małe. Maszyny pionowe i płyty dopasowane zwiększają wydajność w wyspecjalizowanych operacjach i przenoszą most kompresyjną lukę między tradycyjnymi metodami kompresji i wtrysku.

Więc jaka jest odpowiednia maszyna do Twojej aplikacji? Zrozumienie mocnych stron i ograniczeń każdego typu pozwala producentom optymalizację procesów produkcyjnych, zmniejszenie odpadów i poprawę jakości produktu. W miarę ewolucji automatyzacji i inteligentnej produkcji, maszyny do formowania kompresyjnego stają się również bardziej inteligentne, energooszczędne i zintegrowane-zasięg tej przetestowanej technologii pozostaje istotna we współczesnym krajobrazie przemysłowym.